这篇文章主要是以位于北美的MIDREX直接还原工厂的单位成本为基础(案例1),另外设定30%氢气参与直接还原(案例2),100%氢气参与直接还原(案例3),给出了生产一吨DRI需要的氢气量,氢气直接还原热能输入分析,减排能力分析。针对案例1-3进行了直接还原铁生产运营成本分析,比较了直接还原技术与传统炼钢路线减排潜力,进行了经济技术评价。讲述了直接还原铁/热压块在钢厂的使用。欢迎大家分享交流,翻译表述不准确的地方可联系纠正。

1 摘 要

钢铁行业占全球二氧化碳排放量的7-10%,因此必须在未来30年内大幅减少二氧化碳排放量。欧盟的目标是到2050年将二氧化碳排放量减少80%,这只能通过改变钢铁生产工艺来实现。对某些质量等级钢可以采用废钢电 弧炉工艺路线,对高等级钢可以采用氢基直接还原-电弧炉工艺路线。在现有BF-BOF工艺路线中使用氢源只能有助于少量减少CO2排放,但不足以实现CO2减排目标。为了为未来做好准备,许多钢铁生产商在其战略规划在现有钢铁厂中整合一个直接还原厂。

2 MIDREX 直接还原工艺

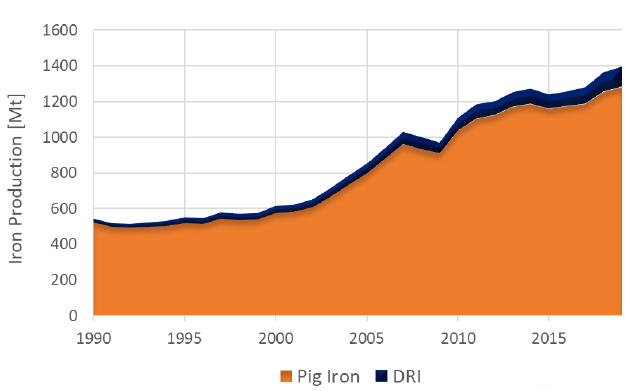

当前,超过90%的铁生产采用BF路线,自1970年直接还原商业化以来也不断增长:1990年,DRI产品仅占整个铁产量的3%,2000年增长到6%,到2019年增长到8%。全球直接还原铁产量2019年比2018年增长了8%,达到1.08亿吨,连续4年创下直接还原铁产量记录(见图1)。在2020年,由于新冠肺炎疫情大流行,直接还原铁产量有所下降(老铁号注:2020年产量1.044亿吨,比2019年下降3.4%),但是当前由于对绿色新技术引发的兴趣,直接还原工艺再次赢得了有力支持。

图1 1990-2019年世界直接还原铁产量编辑

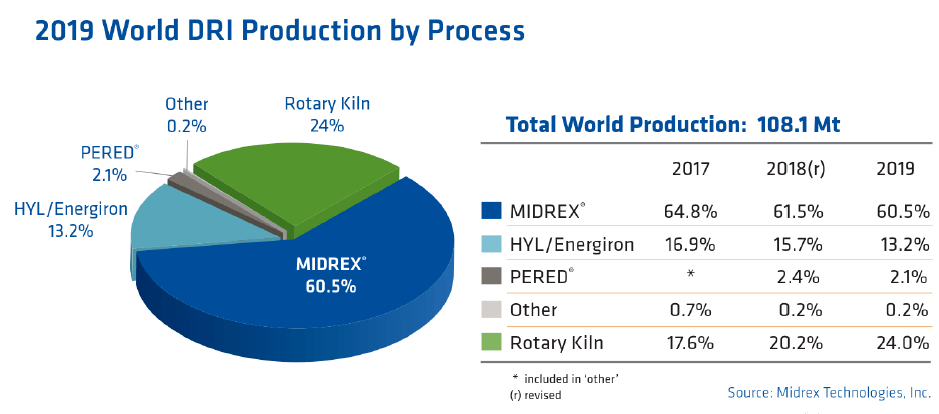

图1 1990-2019年世界直接还原铁产量编辑天燃气基直接还原是成熟的技术,运营数十年,2019年产量接近8200万吨。有两个主要的气基直接还原工艺,一个是MIDREX在2019年占据了80%是市场份额,另一个是特诺恩希尔HYL(见图2)。

图2 2019年全球直接还原铁按工艺划分的产量编辑

图2 2019年全球直接还原铁按工艺划分的产量编辑MIDREX工艺中能源和氧化铁原料方面有很高的灵活性。通常采用100%天燃气运行,但是也可采用任何比例的H2,甚至100%的H2。MIDREX工艺可以在工业规模上使用天燃气、合成气(通过煤气化获得)、焦炉气、COREX气及其他混合气。一个标准的天燃气基工厂还原气比例(H2:CO)典型范围时1.5-1.7(相当于还原气中H2含量55%),然而有工业化MIDREX工厂也提高H2/CO比例为3.2-3.9(还原气中H2比例接近70%)。天然气基的直接还原-EAF路线与BF-BOF路线相比,已经能减少40%-60%的CO2排放。

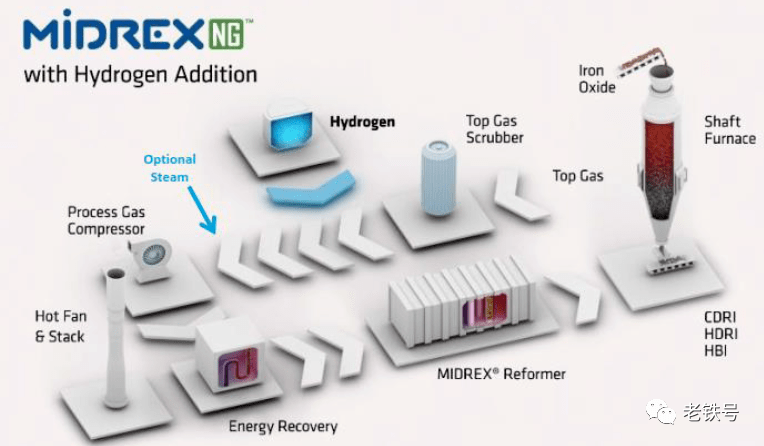

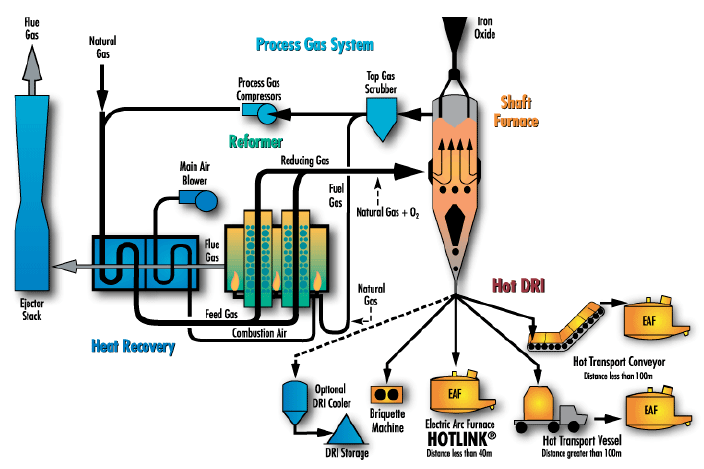

MIDREX 直接还原工厂主要由还原炉、顶部气体洗涤器、重整器、工艺气体压缩机和热回收系统构成。还原气体中重整器中产生并加热,在还原炉中和固体原料逆向流动,对氧化铁原料进行直接还原。由此,含氧原料中的氧被由H2和CO组成的还原气夺走了,原料形成金属化。直接还原铁产出形态可以是热态或冷态或热压块(HBI)。

3 MIDREX-H2工厂转换

图 3: MIDREX®氢基工艺编辑

图 3: MIDREX®氢基工艺编辑作为高度灵活的技术,MIDREX工厂可以使用0-100%的氢气生产。使用氢气的MIDREX工艺流程见图3。氢气可以从外部供应或者现场生产(如,通过PEM电解)。直接还原工艺用氢气不需要高纯度,可适用化石燃料制氢(灰氢)、CCUS化石燃料制氢(蓝氢)或电解槽中的再生能源制氢(绿氢)。

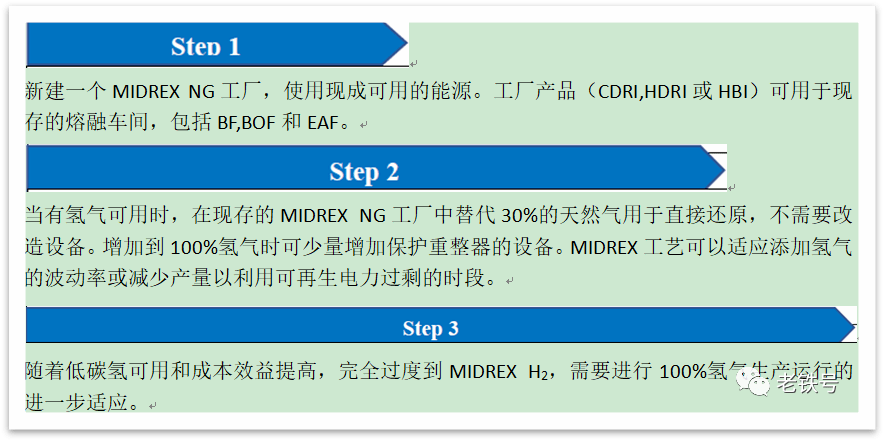

随着低碳氢气的合适成本供应,天燃气MIDREX NG 工厂可以分阶段改造成MIDREX H2工厂,钢铁制造商可以快速减少CO2排放,并且无需大量额外投资的情况下在将来进一步减少CO2排放(见图4)。这样的方法为钢铁制造商提供了很大的灵活性,可以为新建工厂做好过度准备,可以在减排政策越来越严格的情况下减少资产搁浅的风险。

图4通过直接还原路线逐步减少CO2排放的方法编辑

图4通过直接还原路线逐步减少CO2排放的方法编辑4 氢气直接还原工艺的技术经济分析

本节根据位于北美(美国)工厂的平均单位成本分析了氢基直接还原工艺的环境效益和运营成本的影响。具体运营成本因具体项目细节而异。

计算基础定义

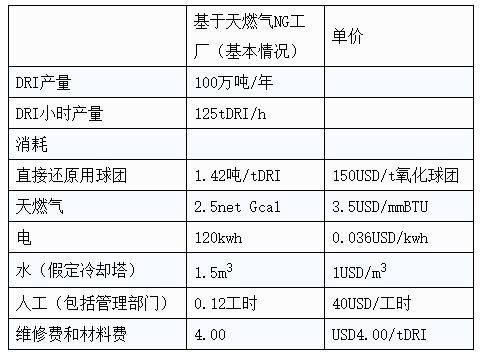

随后提供的计算基础是一个的MIDREX直接还原工厂,假定DRI/HBI产量是100万吨/年。在比较过程中,铁矿石或者使用天然气还原,或者是向天然气中逐步添加氢气(如第3节所述)。为了比较,下面展示的单位成本是源于天然气基MIDREX工厂,以此为基础(案例1)

表 1 案例1的主要单位成本和典型消耗数据编辑

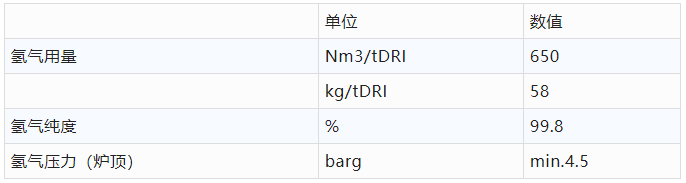

表 1 案例1的主要单位成本和典型消耗数据编辑用氧化球团生产DRI/HBI 保守估算需要氢气650Nm3(或58kg)/t DRI(见表2)。基于工厂配置,这些数据还可以降低。此工艺氢气的纯度需要99.8%,可以通过多种技术获得,包括气体合成和电解。作为参考,用于电动汽车燃料电池的氢气纯度要达到99.999999%,以避免燃料电池退化。这意味这直接还原用氢气纯度相对较低,对直接还原工艺允许灵活选择。

表2直接还原氢气消耗量和其他要求编辑

表2直接还原氢气消耗量和其他要求编辑除了还原铁矿石所需的氢气外,还需要热能来加热还原气体。在传统的直接还原过程中,该热能来自Midrex竖炉顶部的部分气体流。也可以使用来自氢基Midrex工厂的顶部气体进行加热,然而,通常氢气应用于还原,而不是“仅”产生用于加热目的的热能。因此,在上述计算中,天然气被用作加热能源。这会导致二氧化碳排放,未来可能会被生物质或电加热器所取代,但这需要进行更详细的研究。

所有计算的基础是范围1-3接近[2,3],范围3的比例相当小,约为35 kg CO2/t产品。

5 氢基直接还原工艺的减排潜力

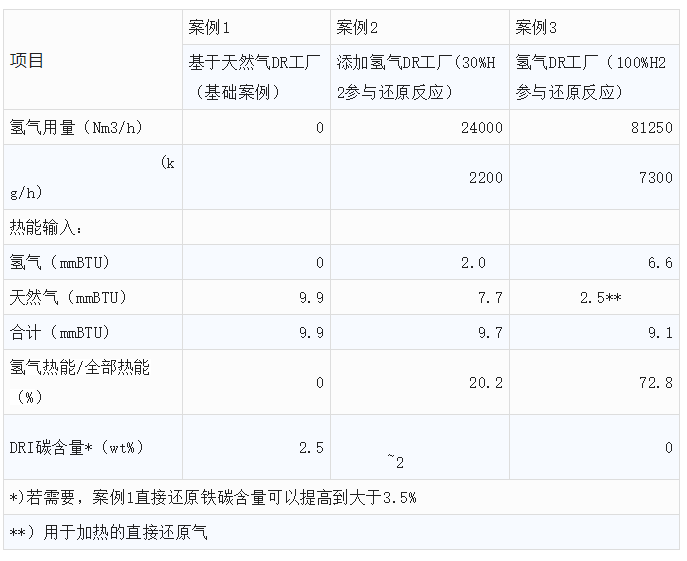

为了对比氢基直接还原与传统路线,定义了以下案例(表3)。案例1是基于天然气的传统DR工厂(基础案例)。案例2和案例3反映了如图4所示的第二步(step2)和第三步(step3),即在切换到100%氢气之前,将一部分绿色氢气混合到原料气体中。它们在部分氢气作为还原剂的情况下(案例2)或完全是氢气做还原剂的情况(案例3)下运行。为了生产氢气,考虑安装110 MW和350 MW聚合物电解质膜(PEM)电解槽装置。表3总结了输入的氢含量及能量,以及产品中预期碳含量。

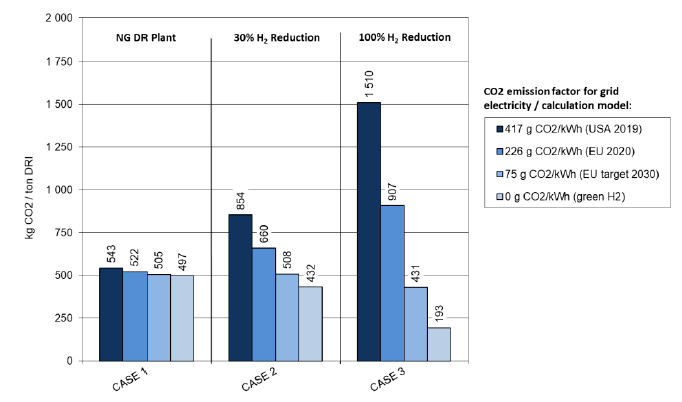

结果强烈依赖于电网的CO2浓度。为了进行比较,使用了4种使用不同CO2强度电网电力的情景(数值在417 g/kWh到0 g/kWh之间变化)(表4)。2030年欧盟目标值代表了一个指示性的强度水平,这将使欧盟到2030年实现温室气体净排放量比1990年减少55%。

表3 直接还原工厂运行案例编辑

表3 直接还原工厂运行案例编辑图5列示了CO2排放量的计算结果。它描述了每吨直接还原铁产生的排放量,根据表4中定义的电网系数,在上述情况下产生的每吨直接还原铁的排放量,因为用于生产氢气的电力被视为来自电网。由于PEM电解需要大量电力,因此可以清楚地看到,产生的CO2量在很大程度上取决于: a)工艺中使用的氢气量,b)制氢发电产生的CO2排放量。

至此,不论使用美国目标值还是欧盟目标值,案例1(天然气基直接还原工厂)具有最低的温室气体排放量。其碳足迹仅仅依赖于电网的CO2浓度。随着添加氢气,制氢过程中耗电产生的CO2排放量急剧增加,案例3达到最高,还原工作全部由氢气完成。

由于添加氢气导致强烈依赖于电网的CO2浓度,通过在电网中使用可再生能源案例2和3具有很大的CO2减排潜力,如欧盟2030年目标。这样看,案例1和2接近减排平衡点,案例3的CO2排放已经低于案例1和2.

图5 不同电网CO2浓度下直接还原铁生产的碳排放编辑

图5 不同电网CO2浓度下直接还原铁生产的碳排放编辑最后,将所消耗电能的CO2排放量降至零,加氢案例明显低于天然气路线。100%氢气还原可以实现最大的节约和最高的生态效益。

6 直接还原技术与传统炼钢路线减排潜力的比较

建立一个模型用于直接还原技术与传统炼钢技术经济比较。建立相同基准,最终产品设定为钢水。对于直接还原路线,可以通过80%DRI和20%废钢加入电弧炉中实现。

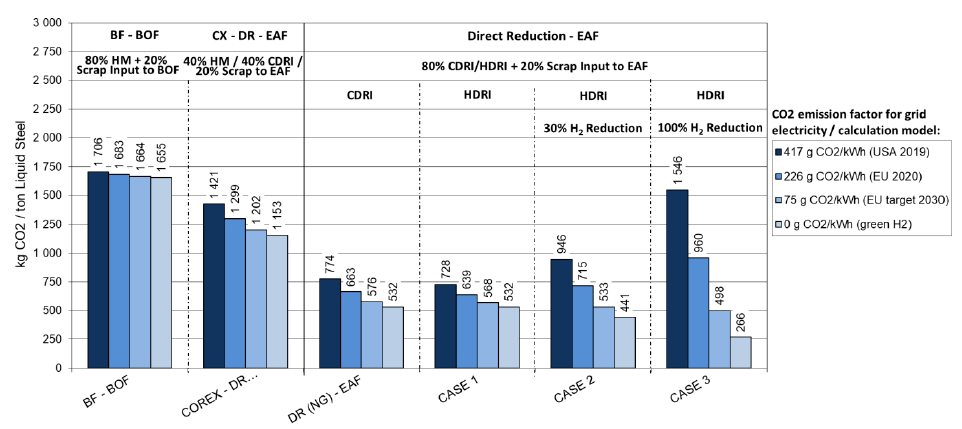

比较方案如图6所示,高炉+BOF,COREX+DR工厂和EAF,产品为冷态或热态DRI的天然气DR工厂或前面设定的氢基直接还原+EAF。

与图5 所示相比,直接还原工艺的主要结果差异,在于所有基于电弧炉情况,对高耗电电弧炉运行产生的CO2排放,具有更高的敏感性。与BF-BOF炼钢相比,即使考虑电网CO2实际值,它们做为环境和温室气体友好型技术也具有很大潜力。COREX技术,除BF外,作为第二煤基工艺,可以与基于COREX输出气体的直接还原工厂组合。这样的COREX/DR 组合展现出煤基工艺中最低的碳排放量。

图 6 不同电网强度下,炼钢路线CO2排放比较编辑

图 6 不同电网强度下,炼钢路线CO2排放比较编辑直接还原案例的结果与图5所示类似。案例DR(NG)-EAF和案例1源于电弧炉中直接使用热海绵铁,因此减少了直接还原铁冷却后重新加热的热损失(见第5节)。此外,高氢气用量的案例3中DRI碳含量趋近于零,电弧炉炼钢时需要加入碳,从而增加了范围3的碳排放82Gco2/tLS(钢水)。在电网零排放的情况下,100氢气用量的案例3,钢水中CO2残留量(184kg/t钢水)也来源于用于加热的天然气,一小部分来源于生产原料(范围3)。

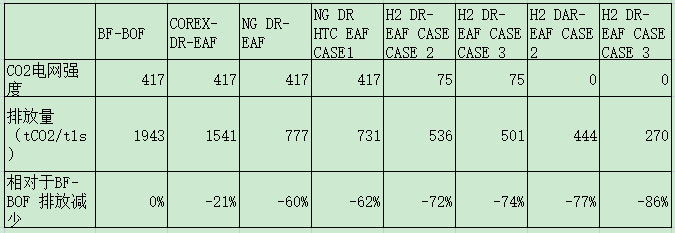

表5列出了CO2排放量,就当前钢厂运行情况,比较了未来方案中氢基直接还原工艺碳减排潜力。表明,即使现在已经有益的气基工艺,在提高用氢量及使用中性电能的情况下,能进一步把CO2减排量提升86%。

表5 不同路线的减排潜力编辑

表5 不同路线的减排潜力编辑7 技术经济评价

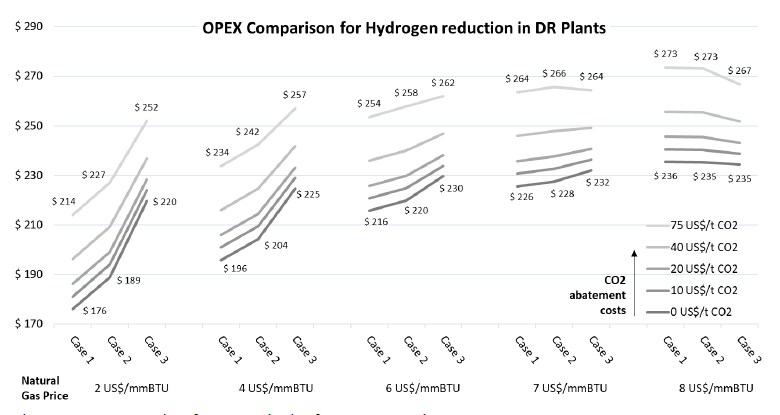

已对运营成本进行了计算,采用氢气价格1$/kg,二氧化碳排放强度75g/kwh。这些值代表不久将来绿氢成本的基础方案 。如分析所示,天然气价格是生产竞争的关键因素,然而如图7所示,假定二氧化碳减少的成本,对运营成本影响不大,

图 7案例1、案例2、案例3直接还原铁生产运营成本 比较编辑

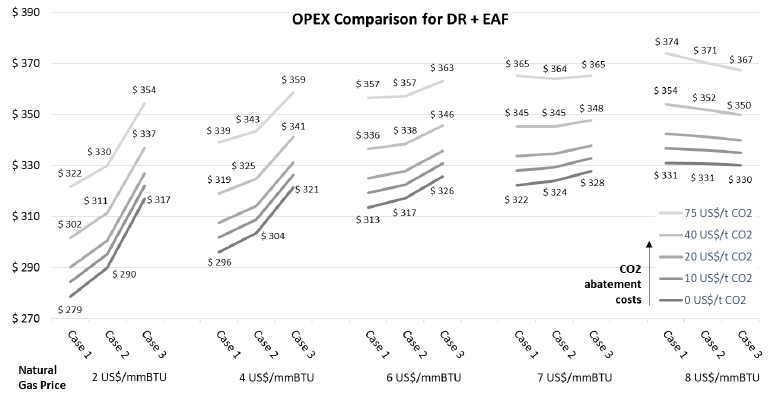

图 7案例1、案例2、案例3直接还原铁生产运营成本 比较编辑直接还原工厂的DRI通常用于电弧炉炼钢。除电极、石灰石、燃料(特别是天然气)和耐火材料外,还需要额外的电能消耗。图8表示为炼钢的运营成本,考虑假定电弧炉进料为80%DRI和20%废钢。

图8 DR-EAF 路线的运营成本比较编辑

图8 DR-EAF 路线的运营成本比较编辑另一个很重要方面,不考虑运营成本计算,安装质子交换膜电解槽也能用来增加MIDREX工厂的产能。可以在直接还原竖炉中使用质子交换膜电解槽的副产品氧气,尤其是用于直接还原铁生产。氧气可以添加到直接还原工厂的工作气体中以增加还原气的温度,增加HDRI工厂的产量。氧气也可以用于EAF或用于高炉富氧。这可以增加电解槽的收益,降低整个运营成本。

8 直接还原铁/热压块在钢厂的使用

图9描述了钢厂使用DRI/HBI的不同的可能情况。

MIDREX 工厂传统的、最常见的产品是冷态直接还原铁(CDRI)。还原后,DRI冷却至适宜储存的环境温度或者在附近电弧炉中使用,钝化处理防止再氧化,损失金属化率。它可以通过铁路或海路运输,但是不推荐。碳含量较低时反应性甚至会增加。无论哪种运输方式,应该进行现场钝化,并在运输过程惰性化。现在,几乎所有MIDREX工厂都是热排放装置工厂,生产热DRI(HDRI)或者热压快(HBI).

对于长距离海上运输,HBI(热压块)优于直接还原铁产品。它是由从MIDREX竖炉排出的≥650℃的DRI压制成枕头状压块。HBI密度≥5.0g/m 3 ,减小了再氧化率和金属化损失,减少了破损产出损失。这使HBI的储存和运输不需要特殊预防。它可以用于电弧炉、高炉和转炉。历史上,DRI或HBI作为电弧炉废钢的补充,一般添加10-30%,但是也可以到100%。可以分批或连续加料,或者冷态或者热态。HBI在转炉中用作冷装料(通常高达15%)补充废钢。也可以用于提高高炉的热铁水产出,降低焦炭消耗(添加比例通常高达20%)。

热海绵铁(HDRI)可以在高达650℃的温度下运输至邻近的电弧炉,以利用显热,从而提高钢铁制造商的生产率,降低生产成本。在电弧炉炼钢中,热运输/热装是通过降低电耗和电极消耗,从而降低每吨钢水成本的积极方式,此外,提高电弧炉的生产效率使得电弧炉熔炼车间的电力系统缩小变得可能。

从环境的角度来看,热装海绵铁的优势是显著的:保持海绵铁的显热而不是冷却,在炉膛排放之前通过两种方式降低排放。首先,降低电耗从而减少每吨钢的电厂排放;其次,在依赖添加碳的工厂中,减少电弧炉的热能需求,可以降低二氧化碳排放。

现在,所有自备直接还原工厂(直接还原工厂具备下游熔炼车间)会利用热运输系统把DRI喂入电弧炉中。HDRI传输有三种方法:热运输容器\热连接(HOTLINK)和热运输机。

普瑞特和MIDREX联合开发了热运输机系统(HTC),用奥蒙德斗式输送机将DRI装入电弧炉。当把热态还原铁运输到距离达200米的电弧炉车间时,HTC设计用来减小温度损失和预防再氧化。热态还原铁从MIDREX竖炉排出至机械运输机,它使用特殊设计的铲斗把HDRI运至熔炼车间事实证明,在多个装置中成功运行的热运输机令人印象深刻。

MIDREX工厂可以设计成在不改变产品流的情况下,从一种DRI产品形态到另一种形态—从CDRI到HBI,CDRI到HDRI(热态直接还原铁)或这HBI到HDRI,反之亦然。在任何组合中,任何产品都能同时产出。

图 9 DRI在炼钢厂的使用编辑

图 9 DRI在炼钢厂的使用编辑9 MIDREX工艺中使用H2的实际项目

安赛米塔尔欧洲公司致力于2050年实现CO2中性钢生产的宏伟目标。方法包括“碳捕获与储存”、“循环碳”和“清洁电力”。该公司脱碳战略中一个很重要的角色是基于氢气。要最终实现零碳排放,氢气必须是绿氢(通过电解生产,并且由可再生电力提供动力)。

安赛米塔尔在德国汉堡拥有欧洲唯一的DRI-EAF工厂,这个工厂正规划一个使用氢气进行工业化生产的项目,以及在电弧炉中试验无碳DRI。该项目包括建设产能10万吨/年DRI的基于纯氢的试验工厂。这个试验工厂用氢先从灰氢获取(从现存MIDREX工厂获取)。长期目标是绿氢。

这个项目不仅立即实现积极环境影响,并且显著改善MIDREX系统装置在二氧化碳排放方面的技术水平。它还将为现有系统运行转换为加氢运行以及为100%使用绿氢的新工厂设计创造知识。

图 10 位于德国汉堡的安赛米塔尔MIDREX直接还原工厂编辑

图 10 位于德国汉堡的安赛米塔尔MIDREX直接还原工厂编辑2021年2月,普锐特技术和Midrex技术与Mikhailovsky HBI 签署协议,在俄罗斯的Zheleznogorsk建设世界上最大的HBI工厂。新工厂设计基于无碳冶金原理,未来有望完全过度到使用绿氢做为还原剂,以减少碳排放。该项目为进一步发展绿色炼钢及积极实施钢铁生产生态化技术奠定了坚实基础。

10 结论

冶炼行业的直接还原铁行业经历了快速增长,从而运行绿色炼钢可有多种选择。特别是由于人们对绿色技术的浓厚兴趣,使MIDREX H2技术使用的氢基直接还原赢得了支持。

天然气基MIDREX工厂在添加少量设备情况下,可以分阶段转换成MIDREX H2工厂,当可获得低碳低成本氢时,可以使钢铁制造上立即减少碳排放。新工厂的建设处于“过度准备”,以减少由于日趋严格的减排政策资产搁浅的风险。

氢基直接还原工艺的减排潜力,通过三个案例进行了分析—一个是天然气基案例,第二个是基于氢基的案例,氢气实现30%和100%的还原。由于氢生产用电由质子交换膜电解工厂生产,这样的直接还原工厂的碳排放很大程度上依赖于电网的二氧化碳强度。近期目标二氧化碳负荷数(如2030年欧盟目标),已经允许比天然气路线还低的碳排放。

另外,电弧炉被认为能将直接还原路线与传统冶炼(高炉—转炉,COREX—直接还原—电弧炉)进行比较时能得出类似结果。众所周知,直接还原路线低二氧化碳排放是可见的,基于天然气和氢气路线的盈亏平衡点,可在更低的电网碳排放率下实现。

近期情景的运营成本计算(合理的氢成本和电力二氧化碳负荷)显示出对天然气价格的强烈依赖,而二氧化碳减排成本(基于二氧化碳电网强度75g/kwh)没有大量改变结果。减少二氧化碳电网强度,结合高二氧化碳减排成本,将有利于直接减排的H2的使用。

智能工厂设计可进一步提高二氧化碳排放效率。避免热损失是减排的重要因素。热直接还原铁技术,比如由米德雷克思和普锐特联合开发的热输送机,允许保持DRI显热,减少电弧炉电耗,从而减少工厂整体的二氧化碳排放。氢基工厂是全世界都感兴趣的,当前正在进行几个试验规模或工业规模项目。安赛米塔尔汉堡正在建设基于100%氢气生产直接还原铁的试验工厂。最新的工业规模的项目是Mikhailovsky HBI的基于无碳冶金原料的新热压块工厂。新工厂建设为天然气生产完全过渡到绿氢做好“过渡准备”。由此减少由于日趋严格的减排政策导致资产搁浅的风险。

参考文献:

1. World Steel Association: „Steel Statistical Yearbook“ 2000 and 2020 (https://www.worldsteel.org/steel-by-topic/statistics/steel-statistical-yearbook.html)

2. ghgprotocol.org

3. https://en.wikipedia.org/wiki/Carbon_accounting

4. https://www.eia.gov/outlooks/aeo

5.https://www.eea.europa.eu/data-and-maps/daviz/co2-emission-intensity-6#tab-googlechartid_googlechartid_googlechartid_googlechartid_chart_11111

6.https://corporate.arcelormittal.com/media/news-articles/arcelormittal-europe-to-produce-green-steel-starting-in-2020

7. https://m.metalloinvest.com/en/news/522035/

本文中提供的一些信息包括图表和数据,可能包含基于估计和假设的一般性描述或性能特点,这些估计和假设可能无法验证。

本文不代表,不构成或证明任何程度上的合同或签订合同的要约,对双方均无约束力。只有在合同条款明确约定的情况下,才有有误提供或证明各自的特性。

估计和假设必须根据情况具体分析,并且可能因进一步的产品开发而发生变化。

普锐特科技不承担所提供的任何信息、估计和假设项下或与之相关的任何责任。所提供的信息和假设不得有损于任何未来的报价或合同。

普锐特技术向接收方提供的任何信息的使用应遵守适用的保密义务,并处于接收方自身的便利,由接收方自行承担风险。

作者:Robert Millner 1 , Johannes Rothberger 1 , Barbara Rammer 1 , Christian Boehm1 , Wolfgang Sterrer1 , Hanspeter Ofner1 , Vincent Chevrier2

1Primetals Technologies Austria GmbH

2Midrex Technologies Inc

老铁注:

单位换算:1mmBTU=0.252Gcal

范围1是直接排放,范围2是间接排放,

Copyright (c) 2025 www.driinfo.com Inc. All Rights Reserved. 天津奥沃冶金技术咨询有限公司 版权所有 津ICP备11000233号-2

津公网安备12010202000247

电话:022-24410619 传真:022-24410619

E-mail:1208802042@qq.com