山西省焦煤集团,焦炭集团公司

碳排放双控迫在眉睫!

国务院印发《推动大规模设备更新和消费品以旧换新行动方案》。改革开放40年来,许多设备已经到了应该更新的年龄。钢铁行业设备更新不应该是简单的“拆小建大”,发展“新质生产力”,采用新技术新工艺。

大规模设备更新迫在眉睫!

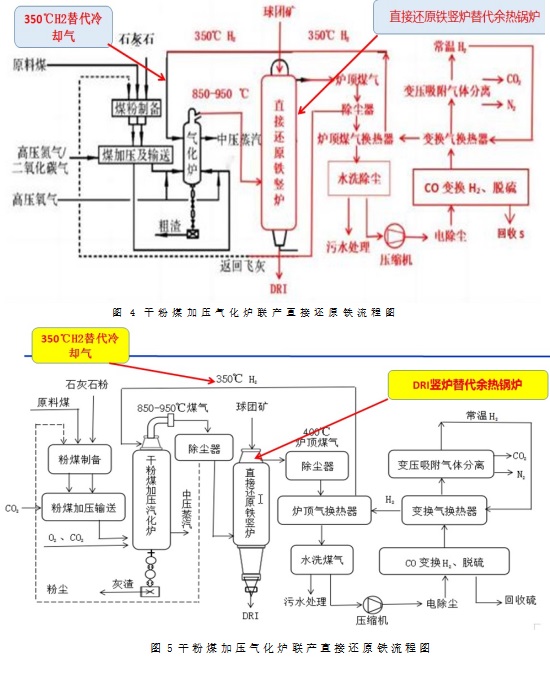

1 干粉煤加压气化炉扩容减压高温粗煤气联产直接还原铁(煤气化余热炼铁)

全部煤化工流程中的煤气化,高温粗煤气需要冷却后净化。

低碳零碳排炼铁工艺

目前,绿氢竖炉直接还原铁已经提到战略高度,国外已有纯氢气直接还原铁竖炉投产,但是存在:风电、光伏的间歇性与钢铁生产的连续性矛盾,储氢、运氢可以解决矛盾,但存在:成本高、副产氧气利用等问题。国内也有焦炉煤气直接还原铁项目投产,但是依附于高炉炼铁-转炉炼钢长流程,发展受到限制。业内寄希望于煤制气直接还原铁,常规的是将煤热解的1100℃~1800℃高温粗煤气冷却后除尘、脱硫、脱碳、重整再加热到850℃~950℃送入直接还原铁竖炉生产直接还原铁,如此:浪费粗煤气显热17%,还原气再加热浪费能耗25%~35%,合计浪费32%~52%热能,这是造成煤制气直接还原铁能耗高、污染重、碳排放高的主要原因。为此提出:干粉煤加压气化炉扩容减压联产直接还原铁的方法,采用DRI炉顶煤气变换氢气,实现富氢竖炉直接还原铁,在降低能源成本的同时,实现低能耗、近零污染、低成本捕集CO2、在利用CO2的条件下实现零碳排。

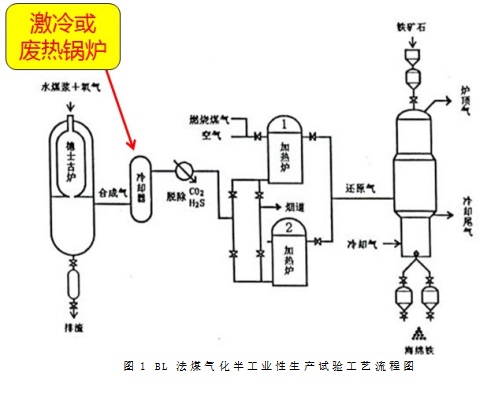

典型常规壳牌煤气化—竖炉直接还原工艺流程

典型常规壳牌煤气化—竖炉直接还原工艺流程

华能两段式干粉煤加压气炉

Copyright (c) 2025 www.driinfo.com Inc. All Rights Reserved. 天津奥沃冶金技术咨询有限公司 版权所有 津ICP备11000233号-2

津公网安备12010202000247

电话:022-24410619 传真:022-24410619

E-mail:1208802042@qq.com