余热炼铁煤气化—多联产节能研究

2013-07-29

1余热炼铁 COREX 竖炉粘结问题

1.1竖炉内壁围管下方易形成黏结

余热炼铁工程实例详见图1、图2。还原煤气由围管进入竖炉后,以向下的角度经过一段路径后上升,还原煤气中含有20g/m3的粉尘,围管附近的炉料起到过滤作用,因此,围管附近炉料中粉尘含量相对较多。结构如图3所示。

图1 余热炼铁工程实例一

图2 余热炼铁工程实例二

图3 竖炉粉尘分布示意图

1.2煤气反窜

在生产中总有少部分煤气通过下降管、海绵铁( DRI) 螺旋直接由气化炉窜入竖炉,称之为煤气反窜DPG( Down Pipe Gas) ,如图所示。

图4 典型粘结物照片 图5 煤气反窜示意图

热旋风粉尘去固定碳后化学成分及拱顶煤气管试样化学成分比较 %

粉尘反吹线粉样为拱顶煤气通过热旋风除尘器后的除尘粉,与拱顶煤气管堵塞物的化学成分主要差别在于碳含量的不同。如果将热旋风的粉尘中的固定碳减少为拱顶煤气管道堵塞的水平(2.5%),则粉尘反吹线粉末样与堵塞物的化学成分十分类似,只是金属化率有所不同,见表,这说明拱顶煤气管道结块的来自煤气中粉尘,所不同的是其中的碳已经被燃烧掉。也就是说拱顶煤气管结块由DRI下降管中的粉末和燃料燃烧后的灰分组成。

1.3措施

⑴通过中心布粉防止煤气反窜

⑵采取精料方针优化炉料质量

⑶改进关键设备

⑷借助测温系统判断竖炉气流分布

宝钢采取的措施是积极的,但是由于工艺设计的局限性,不能从工艺上彻底解决粘结问题。

图6 竖炉粉料分布示意图

图7 COREX拱顶煤气管道内堵塞物照片 图8 COREX拱顶煤气管道取出堵塞物照片

图9 粘结堵塞位置示意图

COREX拱顶煤气管道取出堵塞物化学成分 (%)

从上表可知,堵塞物主要由含铁物料组成,与入炉的含铁物料相比,其脉石要高得多,推测应主要为竖炉下降管下来的DRI矿粉和部分燃料燃烧后的灰分组成。

图10 粘结堵塞位置示意图

图10为拱顶煤气管结块的XRD分析图谱。由图10可知,拱顶煤气管脉石组分的物相主要为(CaO)2(MgO)0.75(Al2O3)0.25(SiO2)1.75。通过查询CaO-MgO-Al2O3-SiO2四元相图可知,其熔点大约为1350℃。

图11 粘结堵塞位置示意图

取出拱顶煤气管结块中有代表性的试样,研磨成细粉,在氩气气氛下,使用差示扫描量热(TG-DSC)对拱顶煤气管粉末进行了软熔性能的检测。从图11中可知,由于结块不是纯物质,随着温度的上升过程中出现了多个吸热峰。但是仍可认定结块的熔点为1371℃左右。

2粘结堵塞原因结论

⑴拱顶煤气管堵塞原因是:堵塞物粉尘中含FeO 32.4% 、MFe30.1%,粗煤气环境温度约1200℃比矿物软化点高,造成矿物软化粘结。

⑵竖炉内壁围管下方黏结原因是:堵塞物粉尘中FeO 21.5% 、TFe 64.1%DRI 矿物和铁粉较高,是煤气经DRI下降管向上反窜温度>1050℃,已经还原的DRI铁粉和未还原矿物被向上气流吹起,粗煤气环境温度比矿物软化点高,造成矿物软化粘结。不能经DRI下降管下降到煤气化熔分炉,造成粉尘滞留、粘结、堆积所致。

3解决粘结堵塞办法

⑴将预还原竖炉和熔分炉上下结构改为煤气化炉、直接还原铁竖炉、熔分电炉平行布置,解决了煤气反窜问题。

⑵选择煤灰软熔点高于直接还原铁还原温度50℃的煤作气化用煤,消除了煤气中的Fe2O3铁矿物,也就解决了铁矿物软熔点低造成的粘结和堵塞问题。

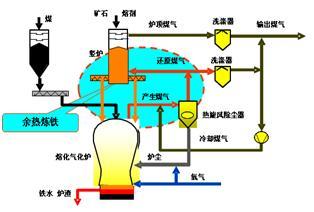

图12 余热炼铁—煤气化多联产流程

图13 余热炼铁—煤气化多联产流程图

图14 天津华能IGCC电厂项目 图15 内蒙世林30万吨甲醇项目

西安热工院发明的两段式干粉煤加压气化炉 华能清洁能源研究院(原西安热工院)

两段式干粉煤加压气化炉

直接还原铁生产工艺要求:煤气质量(含碳球团气基传热)氧化度≤15%;煤气压力0.2~0.8MPa;还原竖炉温度1000~1100 ℃;

西安热工院两段炉工艺参数:氧化度≤10%;气化反应压力0.5~4.0 MPa,直接还原竖炉具有降低煤气压力功能;气化温度范围1300~1700℃ ;通过调整两段炉上段喷煤粉和水蒸汽量可以方便的调整煤气温度,可以与直接还原铁工艺连接。

华能清能院两段干粉煤气化炉高灰熔点煤炭气化测试成分

4替代高炉炼铁问题

4.1采用东北大学热压含碳球团可以打通余热炼铁工艺流程

⑴热压含碳球团——东北大学成功用于熔融还原试验,证明了可以用于余热炼铁,可以用于打通余热炼铁工艺流程。

⑵热压含碳球团——也可以称为:热压料半焦铁矿球团。600℃3~6h维温低温干馏,煤焦油大部分析出,可以不用电捕焦油,可以简化净化炉顶气流程。

⑶热压含碳球团——余热炼铁能耗成本比高炉炼铁低约100~200元/t.Fe,比冷压含碳球团高约200元/t.Fe,能耗比冷压高约30kg/t.Fe。

⑷热压含碳球团——在采用热压含碳球团的同时,可以继续开发试验冷压铁矿煤球团。以进一步降低能耗和生产成本。

⑸DRI热装电炉已有成功工艺。

4.2含碳球团恶性膨胀问题

我们在试验过程中发现过含碳球团恶性膨胀现象。分析原因不是磁铁矿问题,可能是产生须晶造成的恶性膨胀。

推断,当温度低于900℃时不会生成须晶。“按铁氧化物还原从Fe3O4—FeO—Fe逐级进行计算,还原度达到21.6%后才有金属铁生成。因此,恒温还原时,含碳球团内碳还原铁氧化物的过程按Fe3O4—FeO—Fe逐级进行时,存在一个Fe3O4—FeO和FeO—Fe同时发生的阶段”,这一阶段温度为900~1000℃,这就是产生须晶的温度区间。——汪琦教授《铁矿含碳球团技术》

生成须晶需要同时具备时间、温度、还原气氛几个基本条件,铁矿煤球团直接还原温度1000~1100℃,在竖炉内只要快速通过1000~900℃就可以避免产生须晶,在正常生产情况下是可以快速通过1000~900℃温度区间的,只是在开炉和停炉以及处理突发事故时需要特别注意,避免一部分炉料长时间处在1000~900℃之间。

在球团中当CaO 掺入量超过8%时,没有铁晶须生成和生长。

4.3脱硫问题

铁矿煤球团在还原过程中有“自脱硫现象”,机理为:其中煤在干馏过程中由于挥发份中有H2,反应后生成H2S,随还原尾气排出球团,脱除了球团中70%~80%的硫。

铁矿煤球团加热还原过程中,还原尾气从球团内向球团外喷出,阻止了球团吸附还原气中的硫。

在炼焦干馏煤的过程中就存在“自脱硫现象”,脱硫率可达20%左右,硫主要以H2S的形态进入了焦炉粗煤气,只是我们实验结果脱硫率高于焦炉煤的干馏,其中可能是铁以及粘结剂中的其他成分起了催化作用。

在《煤的燃前脱硫工艺》一书中详细介绍了煤加H2脱硫工艺技术。

宝钢和中科院过程所有利用净化后的焦炉煤气再返回碳化室脱除焦炭过程中的硫专利技术。

在球团中配石灰粉用于固硫、脱硫并防止球团恶性膨胀。

余热炼铁DRI热能平衡表 单位:KJ/kg.

①设定炉顶煤气温度350℃时,余热炼铁工序能源利用效率:6626÷8882=74.60%;

②在多联产流程中能源利用效率提高约9%~12%;

不同炼铁工艺能耗比较表 单位:kgce/t(Fe)

根据实验数据计算,其中消耗显热2494kj/㎏(DRI)约85.11kg标煤;消耗还原剂218kg标煤;熔分DRI耗电350℃/DRI,折合标煤116kg。余热炼铁计算到铁水合计能耗419kg,比高炉炼铁低110kg标煤。余热炼铁能耗是各种炼铁工艺中能耗最低。

不同炼铁工艺能源利用效率比较表单位: kj/㎏(Fe)

能源利用效率按熔分到铁水比,余热炼铁效率最高;比高炉炼铁高11.3%

节能主要原因:与气基法DRI比取消了还原气反复加热;

不同炼铁工艺能耗成本估算表

注:①煤炭、焦炭、电力价格,依据2012年6月山西省市场价格。

②DRI全部算到液态铁水。

③余热DRI 比煤制气 DRI 能源成本低。

各工序余热余气余压利用表

多联产之所以节能,在于尽可能利用余热余气余压。

多联产与单一产品单耗比较

节 能 估 算

日投煤2000t,使用氧气608m3/t.煤,直接还原铁配还原剂218kg/t,年工作333天,年折合耗标煤99.49万吨,年产直接还原铁76.48万吨,年产甲醇15.66万吨,年发电13.13亿Kwh/h。按单耗降低计算年节能31.84万吨。 能源利用效率提高了:31.84÷99.49=32%。

5清洁生产

⑴余热炼铁不用焦炭和烧结矿,取消了炼焦、烧结造成的环境污染。

⑵吨铁粗煤气净化只比煤化工增加了约540m3粗煤气处理量,就可以实现炼铁、化工、IGCC发电工序的CO2、H2S、SO2、NmOn、苯并芘、二恶英等污染物的近零排放,实现全流程的清洁生产。

⑶因为分离出还原气中的H2去生产了化工产品,仅CO用于IGCC发电,废气中的CO2含量可达30%左右,比燃煤电厂10% 高出约2倍,因此CO2捕集成本也会大幅度降低。

节水:余热炼铁工艺不用水。

6多联产

[1]余热炼铁炉顶气中,含有大量CO、H2、和CO2、H2S、COS、N2等杂质气体。经过净化后是生产化工产品的原料气。

⑵由于原料气中CO多H2少,生产化工产品后的驰放气主要是CO,驰放气可用于工业燃气,燃气蒸汽联合发电用燃气。

⑶因为原料气中含有N2,驰放气可以降低流程中的N2含量,用于调整合成气中各种气体成分、含量、比例。驰放气可以是生产化工产品原料气的组成部分。

多联产:可以实现热能梯级循环利用,可以提高煤炭能源利用效率。

重点突破 不大于5MPa余热炼铁DRI竖炉及粗煤气高温连接管道

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有