含钒钛海砂气基直接还原的试验研究

2013-08-08

摘 要:以某含钒钛海砂矿为研究对象,采用“造球—氧化焙烧—气基还原”工艺流程,研究了氧化球团制备工艺,模拟气基竖炉直接还原条件,研究了还原温度、有效还原气含量、H2/CO比对气基还原的影响。试验表明,造球配加1.0%膨润土,在1280℃下焙烧15min,可获得性能良好,具有较高抗压强度的氧化球团;提高还原温度、有效气含量、H2/CO比,球团的金属化率都将增加。

关键词:海砂;钒钛磁铁矿;氧化球团;气基还原

1前言

海砂是一种主要产自东南亚、南亚的近海滩的钒钛铁矿砂,是由冲击作用形成的局部风化的天然钒钛磁铁矿[1]。海砂富含铁、钒、钛等多种有用元素,具有储量大、易于采选等特点,具有极高的综合利用价值[2]。我国钒钛矿储量比较丰富,仅攀西地区储量高达100多亿吨,其中的铁、钒、钛分别占全国总储量的20%、63%、93%以上[3-4]。我国已经把钒钛磁铁矿资源的高效综合利用,列入国家中长期科技发展规划。

目前,我国钒钛磁铁矿的冶炼工艺主要是高炉-转炉流程,即钒钛磁铁矿在高炉冶炼,得到的含钒铁水在转炉吹氧提钒,实现钒铁的分离,但由于含钛的高炉渣品位低难以利用,造成钛资源的浪费,铁、钒、钛的回收率分别为90%、70~75%、0% [5]。此外,随着高炉用的优质炼焦煤日趋紧张,该流程的不足日益显现出来。

鉴于高炉冶炼钒钛磁铁矿的不足,直接还原炼铁技术被应用于综合处理钒钛磁铁矿,并对金属化球团进行熔分,以高效回收利用其中的Fe、V、Ti等。直接还原炼铁技术分为气基法和煤基法,其中约76%是由气基法生产的。气基还原炼铁技术,具有还原速度快、产品质量稳定、单机产能大等优点,是世界直接还原的主流工艺[6]。

本文对某地含钒钛海砂铁精矿进行气基还原试验研究,考察了膨润土添加量对氧化球团抗压强度的影响,以及还原温度、还原气氛对球团还原效果的影响。

2 试验内容

2.1 试验工艺流程

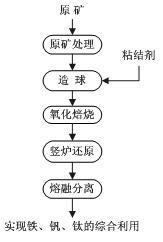

本文采用的工艺流程如图1所示,试验内容主要包括:

(1)氧化球团制备阶段,包括原料处理、配加粘结剂造球、生球氧化焙烧等步骤。

(2)气基竖炉还原阶段:氧化球团的气基还原。

图1 试验工艺流程图

Fig.1 Flow chart of experiment

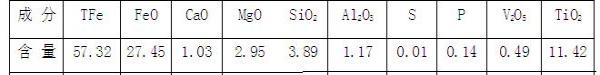

Table 1 Chemical composition of sea sand iron ore /%

图2 海砂XRD图谱

Fig. 2 XRD pattern of sea sand

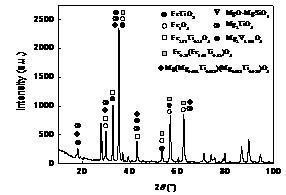

表2 膨润土化学成分分析/%

Table 2 Chemical composition of bentonite /%

Table 3 Test results of properties of Raw pellets and Oxidized pellets

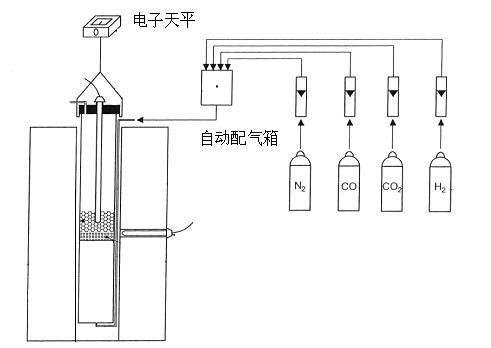

图3 还原试验装置图

Fig.3 Reduction experimental equipment

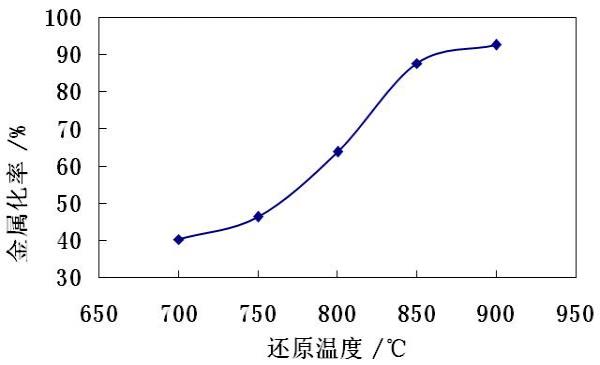

图4 还原温度对球团金属化率的影响

Fig.4 Effect of reducing temperature on metallization of pellet samples

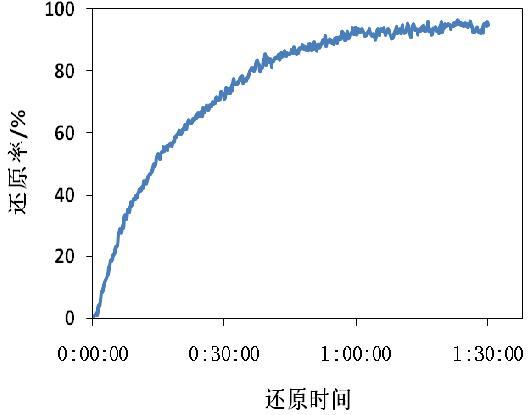

图5 还原时间对球团还原率的影响

Fig.5 Effect of reducting time on reduction ratio of pellet samples

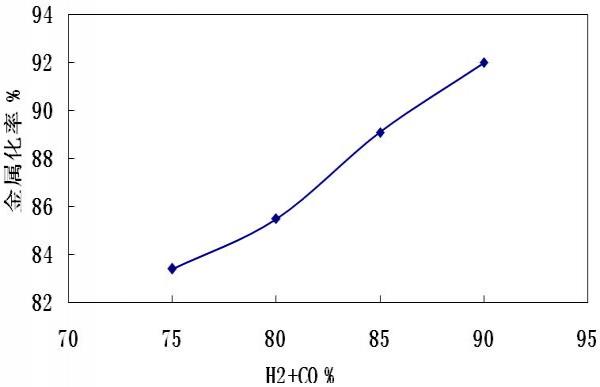

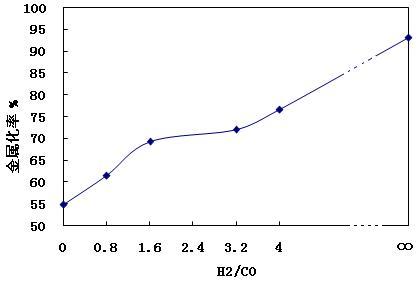

Fig.6 Effect of H2+CO ratio on metallization of pellet samples

试验条件:还原温度900℃,时间90min,还原气流量10L/min。结果如图7所示。从图7可以看出,纯CO时,球团的金属化率为55.2%,随着H2含量的增加,金属化率显著提高,纯H2时的金属化率达94%。出现此现象的原因可能是由于H2还原反应为吸热反应,CO还原反应为放热反应,当温度810℃后H2还原反应占优;H2的传质效率高,H2含量高,还原速度快,但需要外界供热多,而对于由热还原气提供热量的气基竖炉,炉内温度可能显著降低,不利于还原反应的进行。

图7 H2/CO比对球团金属化率的影响

Fig.7 Effects of H2/CO ratio on metallization of pellet samples

(2)在气基还原的过程中,随着还原温度升高、还原气中有效气增多、H2/CO增大,金属化率提高。

[2] 沈维华. 以含铁海砂为原料的含碳球团直接还原研究[D]. 重庆大学,2010.

[3] 陈勇. 攀西开发利用攀西钒钛磁铁矿资源的实践[J]. 钢铁钒钛,2009,30(4):76-80.

[4] 高炉冶炼钒钛磁铁矿原理[M]. 北京:科学出版社,1996:1-17.

[5] 王喜庆. 钒钛磁铁矿高炉冶炼[M]. 北京:冶金工业出版社,1994:918.

[6] 王兆才,陈双印,储满生等. 含钒钛铁精矿氧化球团气基竖炉直接还原模拟试验[J]. 钢铁钒钛,2012,33(2): 34-39.

[7] 储满生. 钢铁冶金原料[M]. 沈阳:东北大学教务处,2007,244-280.

[8] 李永全,张瑞祥等. 两种还原气条件下球团矿竖炉还原过程的动力学研究[J]. 宝钢技术,2000(2): 36-40.

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有