对“焙融还原炼铁技术及能耗分析”的评述

2013-08-12

摘 要: 通过研读“焙融还原炼铁技术及能耗分析”一文及焙熔还原炼铁方法发明人的论文和相关专利,对该炼铁工艺进行了理论分析和物料平衡与热平衡计算。为了便于比较,简介了高炉炼铁工艺原理及技术进步的历程。讨论了焙熔还原炼铁工艺有待解决的工程问题。工艺模型计算的结果表明,焙融还原炼铁法如果实施,其工序能耗为643.5 kgce/t铁,全流程CO2排放量约2350 kg/t铁,比现有高炉和COREX熔融还原炼铁生产流程都要高。焙熔还原炼铁工艺发明缺乏科学性,实用性,焙熔还原炼铁工艺产业化还将面临大量亟待解决的工程问题。

关键词:非高炉炼铁;高炉炼铁;能耗;焙熔还原; CO2排放

焙熔还原炼铁技术发明人夏忠仁先生(以下简称“作者”)撰写了一篇《焙融还原炼铁技术及能耗分析》的论文曾在《世界金属导报》发表[1],论文作者根据他在2007年的一项发明专利 [2],计算出焙熔还原炼铁工艺的总煤耗指标为10.32-10.48GJ/t铁(相当于352.4-357.8kgce/t铁)。作者提出,“焙熔还原技术的研发,创造了一种无炉顶煤气能量过剩的冶金原理,炉顶煤气利用率CO2/(CO+CO2)×100%接近100%。在不用任何后续处理措施和设备的情况下,吨钢产生的温室气体排放量指标为1145 kgCO2”。作者认为:“焙熔还原技术间接实现了能源的100%利用,可以取消能量回收和循环利用脱出CO2等措施,是超低能耗及超低CO2排放的炼铁技术。是紧凑、简洁的钢铁流程,具有重大的节能减排效果”。作者认为焙熔还原可“替代高炉炼铁的技术”,与焙熔还原炼铁工艺相比,“高炉流程首先应该淘汰出局” [6]。

根据金属学会领导的建议,笔者通过学习研读“焙熔还原炼铁技术”发明专利和相关论文。并按炼铁专业方法进行了工艺计算和理论分析,对高炉及焙熔还原炼铁新工艺的冶炼原理和工程问题进行了分析讨论,得出了一些心得和体会,感到作者提出讨论的关于高炉炼铁与熔融还原炼铁原理和能耗计算的问题的错误认识具有普遍性,笔者愿意在此与作者和关注本项技术的读者交流、分享和讨论。

1 焙熔还原炼铁法的冶金原理分析

1.1 焙熔还原炼铁的煤气利用率不可能达到100%

“焙熔还原炼铁工艺”是作者2007年开发研究的一种熔融还原新炼铁技术,迄今未见到建成装置生产铁水的报道。作者认为,该技术的核心思想是将煤的还原剂作用和热能作用分开,按照各自的需要量从不同的部位将煤输入该炼铁系统,能量在系统各环节内部利用,实现煤的化学能完全释放,和全部吸收消化、转换。作者认为,焙熔还原炉顶煤气的一氧化碳利用率CO2/(CO+CO2)接近100%。

焙熔还原炼铁的炉料采用一种专用的复合含碳球团,该复合含碳球团的结构由铁氧化物外层和含碳的铁氧化物内核组成。作者提出了在焙熔还原炉内复合含碳球团的二次还原机理,认为在温度达到反应温度时,内部的含碳铁氧化物发生了直接还原和碳气化反应:

FexOy+CO=FexOy-1+CO2 (1)

CO2+C=2CO (2)

两个反应相叠加得:

FexOy+C=FexOy-1+CO (3)

内部含碳铁氧化物还原产生的CO,与铁氧化物外层发生间接还原反应:

FexOy+nCO=FexOy-1+(n-1)CO+CO2 (4)

作者认为上述二次还原反应是不遵循化学反应平衡的特殊反应,内部含碳铁氧化物直接还原生成的CO气体,向外扩散过程中继续与铁氧化物外层发生间接还原反应,未反应的CO气体随气流上升继续与复合含碳球团反应,作者认为,最终可实现CO气体的完全利用。作者在以上假设的基础上,通过热平衡计算,得到焙熔还原炼铁技术吨铁能耗折合标煤356kg,在高炉理论能耗的基础上节能48%,减排50%。,远远低于现有高炉和熔融还原炼铁生产工艺的能耗。

笔者认真分析了该焙熔还原炼铁的专利,认为其冶炼过程及煤气组成必然要受到气体传输、反应时间和化学反应热力学平衡的限制。其中,还原反应按(5)(6)分步进行,同时炉内高于1000℃的区域,必然会发生碳气化反应(2)。

Fe2O3+CO=2FeO+CO2-------(5)

FeO+CO=Fe+CO2-------(6)

CO2+C=2CO--------(2)

三个反应相叠加得:Fe2O3+3C=2Fe+3CO--------(7)

在1100℃以上的密闭缺氧环境下,CO2处于不稳定的状态,如果环境中碳过剩(例如高炉软熔带及其下部),反应式(2)成为控制环节,反应(2)和(5)、(6)会同时发生,得到反应(7)的结果,但是气相组成即煤气利用率将受反应(2)化学平衡的制约。如果CO2处在像焙熔还原炼铁炉下部1100℃以上的密闭缺氧无碳的环境下,CO2将与周围任何红热的活泼金属发生反应生成相对稳定的CO,如反应(8),该区域的气相组成即煤气利用率将受反应(8)化学平衡的制约,即CO2浓度超过CO时,化学反应将向生成FeO的方向移动;当FeO进入炉渣生成(FeO)而消耗时,化学反应(8)也会向生成FeO的方向移动。实际上化学反应(8)是化学反应(6)的逆反应。如果炉内没有消耗反应(8)中产物CO的游离氧或氧化物存在,焙熔还原炉的煤气利用率不可能达到100%;如果达到了100%,炉内完全成为氧化气氛,就不可能产出铁水。理论分析和生产实践表明,竖炉型炭热还原炼铁内煤气利用率难以超过55%。

1.2在焙熔还原炉下部金属铁会发生二次氧化

由于进入焙熔还原炉内的高温热烟气体组成主要是CO2和N2,焙熔还原炉下部生成的金属铁会发生二次氧化反应,这个反应是吸热反应:

Fe+CO2=FeO+CO (8)

含碳球团自还原生成的金属铁二次氧化反应的发生,会导致两个结果:一是焙熔还原炉内预还原生成的铁水量很少(笔者按作者给出的条件计算,铁水量约占入炉总铁量的30%),约占入炉总铁量70%的铁再氧化后进入温度约1550℃炉渣,含(FeO)约75%的熔渣最终将流入终还原炉。二是金属铁发生二次氧化,发生反应(8)会使焙熔还原炉顶煤气中CO进一步增加,最终使炉顶煤气含CO达到6.16%,热值达到816 kJ•m-3。

2 焙熔还原的物料平衡与热平衡分析

2.1计算依据

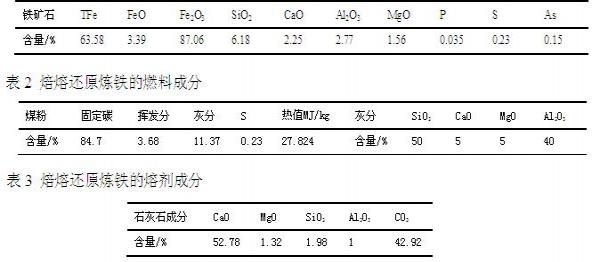

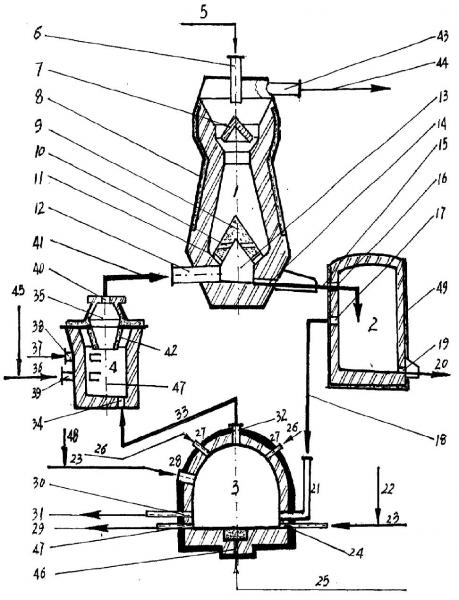

根据焙熔还原炼铁的专利及作者发表的文章提供的资料,笔者对焙熔还原炼铁工艺进行了物料平衡与热平衡计算,物料平衡与热平衡计算的原燃料采用作者在专利中列出的硫酸渣精选铁精矿和无烟煤的数据,列入表1~表3,焙熔还原工艺的流程示意图见图1。笔者根据焙熔还原炼铁技术的思想,对复合含碳球团还原反应进行了如下假设:(1)内部含碳铁氧化物只进行直接还原反应。(2)铁氧化物外层只进行间接还原反应。在以上假设的基础上建立了焙熔还原炼铁的热平衡和物料平衡。根据国际惯例和国家标准的规定(GB21256-2007)[5],冶金生产的工序能耗必须用标准煤(1kgce=7000kcal=29.288MJ)为单位进行计算和管理。笔者也将据此进行计算。

表1 焙熔还原炼铁的铁矿石成分

1、焙熔还原炉;2、中间存储炉;3终还原炉;4、旋风燃烧炉;5、复合含碳球团;10、炉底;20、铁水1500℃;

22、喷吹煤粉;23、压缩空气;25、氮气;26、氧气;29、铁水1550℃;31、炉渣1550℃;33、终还原炉输出煤气;

37、二次风; 41、旋风炉输出燃烧烟气1620℃;44、焙熔还原炉顶输出煤气250℃; 45、煤粉; 48、加入煤粒

图1 焙熔还原工艺发明的流程示意图

2.2计算结果

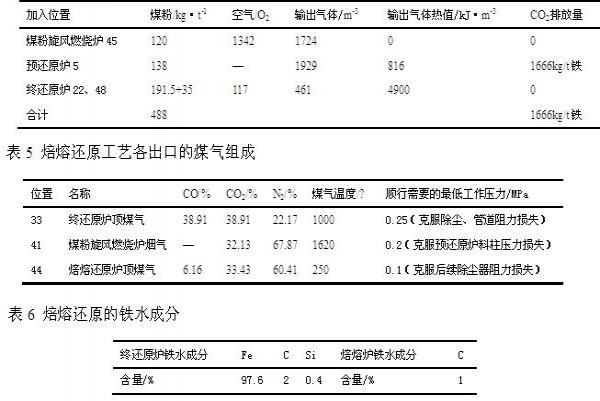

根据焙熔还原炼铁的专利及作者发表的文章提供的资料,及笔者对焙熔还原炼铁工艺的物料平衡与热平衡核算,得出焙熔还原炼铁工艺专利的燃料加入量、加入位置、输出气体热值及CO2排放量见表4。其各出口的煤气(烟气)组成、温度及顺行必需的最低工作压力见表5。

表4 焙熔还原的燃料加入位置、加入量及输出气体情况

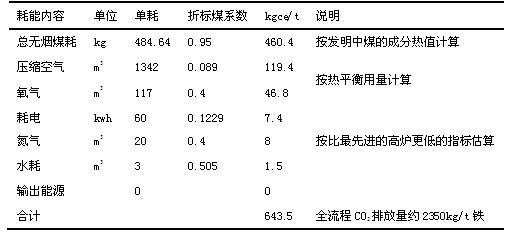

笔者对焙熔还原炼铁工艺发明专利的物料平衡与热平衡核算的结果列入表7。笔者的计算表明,焙熔还原炼铁发明专利的实际工序能耗应为643.5 kgce/t以上。

表7 焙熔还原炼铁发明专利的工序能耗计算结果

计算表明,焙熔还原炼铁工艺的工序能耗要比作者介绍的数量(281.2kgce/t)高出1.28倍,其吨铁CO2排放量也要比作者介绍的数量(1145kg/t)高出1.05倍。

以上计算结果还是建立在理想化的条件基础之上,实际生产中复合含碳球团的还原度和二次氧化率还需要进一步检验。另外,终还原炉内(FeO)的直接还原需要消耗大量的热量,喷吹煤粉和煤气二次氧化生成的热量,与终还原炉内渣铁进行的是辐射传热,炉渣的导热系数很小,辐射传热能否满足(FeO)直接还原消耗的热量,还需要实践检验。

3高炉炼铁工艺原理及其技术进步的历程简介

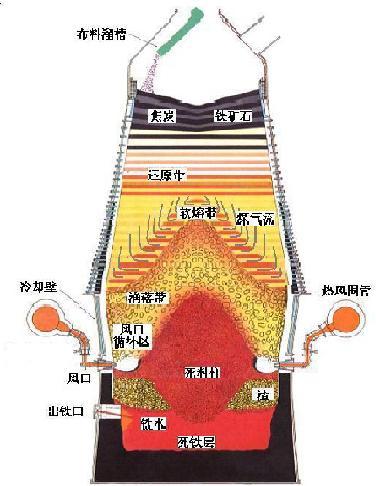

高炉炼铁的本质就是用焦炭和煤从铁矿石中将铁及杂质还原出来,并熔化渗碳生成过热铁水流出炉外与炉渣分离。高炉是一个圆柱型上下小中间粗的密闭、多相、高温反应器(见图2)。炼铁生产时将粒度20~40mm的焦炭、熔剂和含铁原料(8~40mm的烧结矿、球团矿及块矿)轮流加入炉顶,通过圆周布料设备均匀分布到炉喉的圆形平面上。从高炉下部风口喷吹的1100~1250℃热风及部分氧气,在风口附近使高温焦炭及喷吹的煤粉燃烧,形成风口循环区,向高炉提供热量,同时产生大量高温还原煤气,高温煤气在上升过程中与下降的炉料进行逆流热交换,同时使铁矿石逐级还原。铁矿石在高炉上部块状带被煤气间接还原到大约70%还原度时下降到1200℃~1400℃的软熔带,预还原铁矿石在软熔带开始熔融为液态 流入滴落带,继续和焦炭发生直接还原反应,直到生成液态的铁水及含氧化铁极低的炉渣,铁水和炉渣经过由焦炭组成的死铁层和风口循环区后,在炉缸内继续反应,使铁水中的大部分硫磷等杂质进入炉渣,然后经过铁口出铁,出炉铁水温度约1480℃,渣温比铁水温度高30-70℃。同时高炉冶炼过程中每t铁产生约1400m3热值3.35MJ/m3左右的高炉煤气,在高炉内通过与下降的的炉料换热,降低到约250℃从炉顶输出,净化后作为烧热风炉、轧钢及发电的燃料。

在高炉炼铁过程中,作为燃料的高强度焦炭不仅起到了保证料柱有足够透气性的骨架作用,而且经过多环布料的焦炭还会在1200~1400℃软熔带形成环状均匀分布的焦窗,使上升的高温煤气流和可以在直径15m的高炉圆周面积上大体均匀地分布,保证了高炉中各区域铁矿石都能被同步加热升温和还原,这是高炉能够大型化到5800m3的基础。高炉中滴落带和死铁层的高温焦炭层与滴落流过的熔融铁矿石发生直接还原,同时浸没在渣铁中的死料柱向渣铁渗碳,使铁水含碳量达到饱和,熔点低于1200℃,使炉渣中氧化铁含量接近于零,最大限度地避免了炉缸碳砖被(FeO)侵蚀。这是高炉能够实现一代炉役10-20年长寿炉龄的根本原因。

图2 炼铁高炉内部结构和炉料分区示意图

2012年世界高炉生铁11亿吨,中国高炉生铁产量达到6.54亿吨,占世界的比重59%,2010年中国生铁产能已达7.7亿吨。但现代高炉炼铁工艺技术进步的历程十分漫长而艰辛。

我国东汉时期就有炉缸直径3.2m的炼铁小高炉,欧洲十四世纪才出现高炉(Blast Furnace)这个名词。但直到1735年英国人才首次从煤炭获得了焦炭,此后焦炭几乎完全取代了木炭作为高炉燃料,焦炭的采用对高炉大型化起了关键性作用。1887年英国人发明了铁矿石烧结技术;1911年在美国建造投产了第一台链带式烧结机;1912年瑞典人发明用细精矿粉制造球团矿;铁矿石造块技术的发明进一步加快了为高炉大型化的进程。1767年鼓风动力用蒸汽机代替水力,发明电以后1889年鼓风采用电动鼓风机,高炉产能迅速增加。

1802年,苏格兰工厂建立水冷风口,1867年德国高炉工作者发明了水冷渣口。1884年美国人提出了水冷炉衬结构,1970年德国人提出了高炉铜冷却壁结构,许多国家的著名学者均致力于改善高炉炉型及高炉结构,2000年日本川琦千叶6号高炉一代寿命达到了20年。

随着技术进步,1857年采用了蓄热式热风炉,用炉顶煤气制造热风吹入高炉使现代高炉的燃料比(焦比)比鼓冷风降低了20%以上。1871年,为了增产及喷吹燃料代替焦炭,又出现了富氧鼓风以及高压炉顶操作的发明专利。1907年发明了马基式料罐上料、料钟布料器。1959年,前苏联首先发明了一种无料钟装料设备。经过600多年发展,尤其是近250年的数百项关键技术发明和技术进步的积累,高炉结构和效率取得了巨大的进步。现代大型高炉有效高度达到33~35m,最大炉缸直径达到15m,有效容积已达5800m3,逐渐演变完善形成了今天最大日产达1.4万吨铁水的现代大型高效长寿高炉。

最近40年高炉炼铁技术快速进步,主要特点如下:

1)大力发展精料技术,强化原料预处理环节,入炉品位由55%提高到60%左右,渣比由550kg/t降低到240-280kg/t、实现铁水0.3%的低硅冶炼,使燃料比由700 kg/t降低到500 kg/t以下。

2)推广采用高风温、富氧鼓风、脱湿鼓风和喷吹煤粉燃料等节能措施,提高产量,入炉焦比由550 kg/t左右降低到240~300kg/t、成本及污染物排放量大幅度降低。

3)焦炭质量进一步提高,高炉容积不断扩大,高炉设备不断改进,出现了20座5000m3级超大型高炉,作业率提高到98%,普遍采用高顶压,皮带上料、无料钟炉顶布料、高风温热风炉、新型冷却系统、炉前机械化和强化炉前除尘等先进设备和计算机自动控制系统,工人的劳动条件大大改善,为炼铁工艺更加合理化以及新技术开发创造了更有利的条件。大型高炉劳动生产率达到了1200t/人.年以上,比相同原料条件的1000m3以下的高炉高出7~15倍,燃料比和生产成本降低了10%以上。大型高炉的一代炉役寿命也达到了15~20年。

4 焙熔还原炼铁工艺有待解决的工程问题

焙熔还原炼铁技术目前尚处于理论分析和概念流程设计中,如果要进行工业化生产铁水,尚需要逐步解决许多工程问题。例如:

(1)焙熔还原炉是依靠煤粉燃烧炉生成的1600℃高温烟气来提供热能,高温烟气进入焙熔还原炉内移动填充床后的气流分布,决定了焙熔还原炉内热量分布和球团的还原条件。高温烟气与复合球团换热以后,达到1400℃左右的复合球团会软化、粘结成大块,严重时会堵塞气流通道,甚至在炉壁形成结瘤结厚,严重影响炉况的稳定顺行。所以如何解决焙熔还原炉内料柱的透气性和1600℃高温烟气的气流分布问题,是焙熔还原炉工业化生产的基础。作者没有提出可行的解决方案。

(2)不另加碳质还原剂的焙熔还原炉,下部用于固液分离的炉底及炉蓖不但要承受1600℃高温烟气冲刷,而且要承受含(FeO)70%以上、温度1550℃左右的高温熔渣侵蚀。温度1530℃、含(FeO)70%以上炉渣进入终还原炉以后,可以迅速将任何高级氧化物耐火材料腐蚀生成炉渣,焙熔还原炉的下部、炉蓖-炉底、终还原炉衬侵蚀将特别严重。如何阻止炉渣对耐材的侵蚀,是该技术必须解决的核心问题。作者没有提出长期经受炉渣中(FeO)侵蚀的耐火材料解决方案。

(3)焙熔还原炉的终还原炉的工作条件类似HIsmelt熔融还原炉,炉内含(FeO)75%的熔态炉渣的还原主要依靠加入的粒煤直接还原,而直接还原是一个强吸热反应,需要消耗大量的热量。尽管反应器内喷吹煤粉和生成煤气的二次燃烧可以为直接还原提供热量,但是导热不良的渣层很厚,大部分热量会被高温煤气迅速带走,进入煤粉燃烧炉做燃料。没有足够的热量去满足炉渣的熔态还原,就不可能生产出铁水,渗碳太少、铁水的熔点太高也流不出终还原炉。底吹20m3氮气的搅拌强度不足以解决传热问题。

(4)该技术采用的原料是复合含碳球团,但是,迄今为止还没有一种冷固结自还原含碳球团达到高炉炼铁生产工艺要求的常温压溃强度2000N/个球(30个球平均值)、耐磨指数<6%(600rpm、-5mm的%)的要求。仅有300m3以下的高炉采用过10~40%冷固结球团。由于粉化率高,大型高炉采用冷固结球团(如护炉用钛精矿球团)的比例至今没有超过5%。,完全采用冷固结复合含碳球团入炉,使焙熔还原工艺的单炉产能难以超过30万t/a(内容积约300m3)。

(5)采用配煤的冷固结球团入炉,下降升温过程冷固结球团中的煤分解产生的焦油、沥青、酚、氰等污染物随低温煤气(烟气)带入除尘器、煤气管线,会产生类似焦化的水污染或因粉尘粘结、积累使除尘器、煤气管线堵塞,影响生产顺行。

5 结论

(1)笔者对焙熔还原炼铁工艺发明专利的物料平衡与热平衡核算的结果表明,在保证热平衡条件下,焙熔还原炼铁工艺的工序能耗为643.5kgce/t铁,该方法如果实施,其实际能耗和CO2排放比现有的高炉炼铁和COREX熔融还原炼铁生产流程都高。焙熔还原炼铁比2009年全国重点钢企高炉炼铁系统吨铁工序能耗529.14kgce/t高21.6%;比2010年COREX 3000的工序能耗624.7kgce/t也高3%。焙熔还原炼铁工艺的工序能耗要比作者自己介绍的数值(281.2kgce/t)高出1.28倍,其吨铁CO2排放量也要比作者介绍的(1145kg/t)高出1.05倍。由于缺乏炼铁原理方面基础理论知识,没有用科学的方法分析和评价焙熔还原炼铁工艺发明,作者得出的焙熔还原炼铁节能与减排CO2的结论是不正确的,其发明的实用性尚待实践证明。

(2)现代高炉炼铁工艺是经过600年的发展,尤其是近250年世界各国的十几代炼铁工作者几百项关键技术发明专利的积累、技术进步和不断改进才达到今天的成熟度和先进生产力水平。尽管高炉炼铁工艺还有许多不尽人意之处,但是至今还没有一种新工艺在产能、作业率、一代炉龄、能耗、成本方面的综合竞争力超过它。目前高炉的改进方向是进一步降低燃料比、焦比、成本和工序能耗,进一步强化冶炼,提高生产率,减少污染物和温室气体的排放。迄今为止,“焙熔还原炼铁”或其它方法都不可能“替代高炉炼铁的技术”。

(3)焙熔还原炼铁工艺在走向产业化的道路上还面临大量亟待解决的工程问题,希望作者进一步改进、创新,积累知识产权,使之成为科学、合理、实用、节能的非高炉炼铁新工艺。

(4)只有透彻地了解高炉炼铁的原理和关键技术之后,才能创新出超越高炉的非高炉炼铁新工艺。非高炉炼铁工艺也应该采用精料技术,不应对洗选煤、焦炭等优质原料抱有偏见,只要能耗、污染物排放能与先进的大型高炉竞争,焦比和成本远远低于高炉,用一点低质焦炭也无妨。

参考文献

[1]夏忠仁.焙熔还原炼铁技术及能耗分析[J].世界金属导报,2011.2.15.

[2] 夏忠仁.焙熔还原炼铁方法及装置与原料[P],中国专利:200710065973.3,2007,11,14.

[4] 王维兴.高炉炼铁与非高炉炼铁的能耗比较[J]炼铁,2011(2).

[5] 中华人民共和国国家标准,粗钢生产主要工序单位产品能源消耗定额GB 21256-2007,

[6] 夏忠仁. 关于《高炉炼铁与非高炉炼铁的能耗比较》的比较分析.

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有