含锌粉尘转底炉直接还原及工程化

2013-09-10

摘要:对钢铁厂含锌粉尘采用配料—混料—压球(或造球)—烘干—转底炉直接还原的工艺流程进行了中试试验研究,获得较佳的条件是:混合料TFe品位43.04%,原料配料C/O为1.1,焙烧温度1300℃、焙烧时间20~30min,此时获得球团金属化率大于92%, TFe品位达到67.48%,96.16%的K、90.19%的Na、大于75%的Pb和大于96%的Zn进入烟气,Zn、Pb、K、Na可通过烟气回收系统进行回收。对通过中国金属学会鉴定的沙钢转底炉的运行情况、工艺数据和能耗进行了分析。

关键词:转底炉 直接还原 含锌粉尘 金属化率

根据世界钢铁协会发布的2012年全球钢铁生产统计数据,中国大陆2012年粗钢产量7.16亿吨,占全球钢产量的46.3%,比2011年提高了0.9个百分点。几乎占全球钢产量的一半。钢铁生产中产生大量的粉尘和污泥,一般为钢产量的10%左右,据此计算,我国钢铁行业2012年产生的粉尘量达7000万t以上。占总粉尘量30%左右的粉尘(污泥)中,除Fe之外还含有大量Zn、Pb、K、Na等有价元素[1],这些粉尘被称为难利用粉尘。直接将其返回烧结生产的传统利用方式,虽然利用了粉尘中的铁元素,但是浪费了大量的其他有价元素,而且由于粒度细小以及Zn、Pb、K、Na等元素的存在使烧结矿质量下降,对高炉顺行以及高炉寿命有严重的影响[2-4]。

目前国外采用转底炉处理含锌粉尘的方法主要有INMETCO和Fasmet工艺[5]。这两种工艺都是将含锌粉尘、煤粉和粘结剂混合造球,经干燥后在转底炉内还原,但在装料、烧嘴型式、炉温分布、金属收集、运输设备以及高温废气热量利用等方面各有特点,理论上均可实现含锌粉尘的再利用。国内有日本新日铁在马鞍山钢铁公司建设的,设计能力为年处理20万t 的生产线,全部采用新日铁技术[6-7];钢铁研究总院与日照钢铁公司开发设计能力为 20万t 含锌粉尘/年转底炉2台[8];北京科技大学与莱芜钢铁公司开发的设计能力为20万吨/年转底炉生产线[9],北京神雾集团设计能力为30万吨/年转底炉生产线,许多学者对含锌粉尘的还原也做了大量的数值模拟和机理研究工作[10-11],表现出人们对转底炉处理含锌粉尘的浓厚兴趣。

与实验室小型试验不同的是,本文研究了在外径10 m,中径8 m,小时处理物料3-5 t的转底炉上进行了多次中试试验成果。结果表明,采用转底炉直接还原工艺可有效回收金属铁,通过布袋收尘系统,同时回收了Zn、Pb、K、Na等有价金属。同时介绍了目前沙钢转底炉的运行情况和技术经济指标,对钢铁企业有很大的借鉴意义。

1 转底炉处理含锌粉尘的工艺路线与反应原理

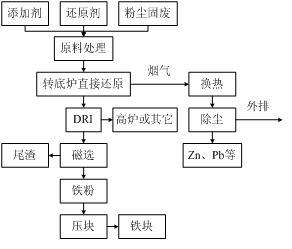

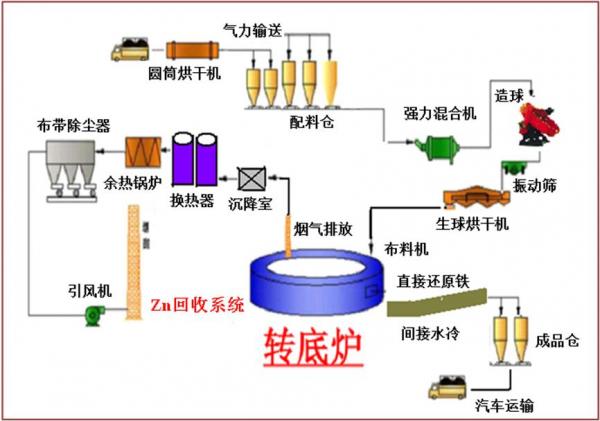

工艺过程描述:将含铁、锌粉尘制成含碳球团,烘干后入转底炉、在炉内1200~1300℃的还原区将含碳球团还原为金属化球团,球团中的ZnO还原成金属Zn,金属锌挥发,进入烟气中再氧化生成ZnO,再通过对烟尘的收集可以得到富含ZnO的二次粉尘,而生产出的金属化球团可供电炉、转炉或高炉直接使用,也可以采用磨矿磁选的方法得到金属铁粉,压块后供给电炉炼钢。蓄热式转底炉处理含锌粉尘工艺流程见图1所示。

图1 蓄热式转底炉处理含锌粉尘工艺流程

球团中含氧化锌和氧化铁物料的还原反应方程式如下:

ZnO + C = Zn + CO (1)

ZnO + CO = Zn + CO2 (2)

FeO + CO = Fe + CO2 (3)

Fe2O3 + 3C = 2Fe + 3CO (4)

Fe2O3 + 3CO = 2Fe + 3CO2 (5)

CO2 + C = 2CO (6)

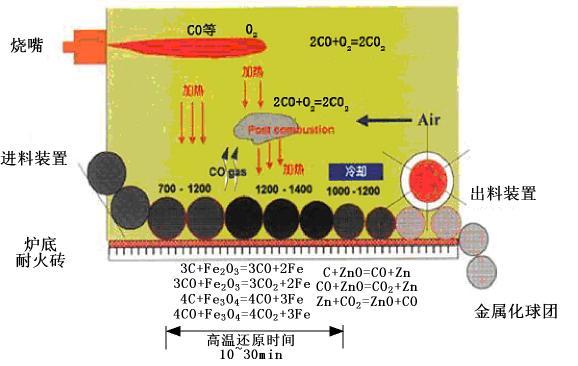

转底炉内含碳球团受热、进出料以及参加的反应状况如图2所示。

图2 转底炉内球团反应状况

2 工艺条件研究

根据不同粉尘的粒度和化学成分计算其配比,制定出造球试验方案,球团落下强度均可达到8次以上,满足转底炉工艺的要求。试验按照原料配比、焙烧温度、焙烧时间三个影响因素进行试验结果对比,选择最佳的试验方案。

2.1不同碳氧比下焙烧温度对还原效果的影响

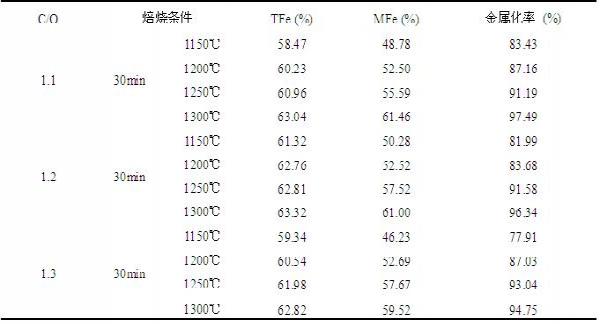

还原条件中,影响因素最大的是焙烧温度,一般规律是随着焙烧温度的增加,铁的品位和金属化率呈上升趋势。试验选择了3种配料方案,C/O分别为1.1、1.2和1.3。保持焙烧时间30分钟,焙烧温度分别为1150、1200、1250和1300℃,考察不同焙烧温度对金属化球团铁品位和金属化率的影响。试验结果见表1所示,其中C/O为1.1时的品位和金属化率变化关系见图3所示。

表1 温度对铁品位和金属化率的影响试验数据

图3 焙烧温度对铁品位和金属化率的影响

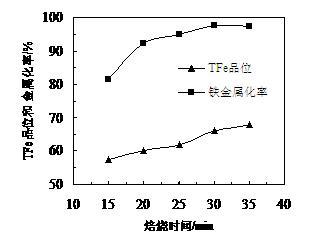

2.2 焙烧时间对铁品位和金属化率的影响

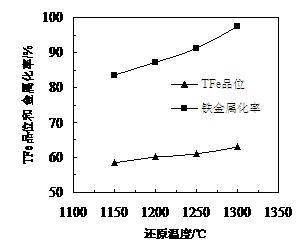

焙烧时间的长短很大程度上影响着铁的还原程度,焙烧时间长,铁的金属化率可能就高;但是焙烧时间过长,不仅直接导致生产效率降低,而且由于球团中碳含量的降低,会使得球团再氧化,所以并不是焙烧时间越长越好,要综合考虑。焙烧时间对铁品位和金属化率的影响见图4所示。

图4 焙烧温度对铁品位和金属化率的影响

2.3 最佳方案试验的结果分析

通过以上试验,得出最佳的试验方案为:原料配料C/O为1.1,焙烧温度1300℃、焙烧时间20~30min。重复试验,结果如表2所示。K、Na、Pb、Zn分布率见表3所示。

3 沙钢转底炉运行情况

沙钢转底炉经过不断改进和完善,目前已实现全固废连续稳定生产,金属化率在72%~96%之间、加权平均值为85.6%,脱锌率94%~97%,锌回收率达95%以上,布袋收集ZnO除尘灰平均含锌量62%[12]。2012年9月,通过了中国金属学会的科技成果评价,各项性能指标均达到国际领先水平。沙钢转底炉生产工艺路线见图5所示,转底炉生产线、金属化球团、氧化锌粉分别见图6、图7和图8所示。

图5 沙钢转底炉生产工艺路线

图6 转底炉生产线

图8 氧化锌粉

综上,沙钢转底炉固废粉尘处理的指标已达国际领先水平,且投资低,回收期仅为2~4年,有较大的优势。

4结论

(1)铁品位在35~50%之间的低品位含锌粉尘混合料,通过转底炉直接还原工艺,不仅实现了铁的回收,同时回收了K、Na、Pb、Zn等金属。96.16%的K、90.19%的Na、大于75%的Pb和大于96%的Zn进入烟气,可以通过布袋收尘系统获得;

(2)中试研究得出较佳的试验方案为:原料配料C/O为1.1,焙烧温度1300℃、焙烧时间20~30min,粉尘含碳球团金属化率可达92%以上;

(3)沙钢转底炉运行成功并通过金属学会科技成果评价,表明转底炉处理含锌粉尘工艺可靠,技术指标先进,节能环保,是钢铁厂处理粉尘的示范工程,意义重大。

参考文献

[1] 王静松,杨慧贤,佘雪峰等.转底炉处理冶金粉尘工艺的锌钾钠脱除及烟气形成[J].重庆大学学报,2011,34(3):83-84.

[2] 王成立,吕庆,顾林娜等.碱金属在高炉内的反应及分配[J].钢铁研究学报,2006,18(6):6-10.

[3] YANG X F,

[4] 张鲁芳. 我国转底炉处理钢铁厂含锌粉尘技术研究[J]. 烧结球团, 2012, 37(3): 57-60.

[5] 胡俊鸽, 杜续恩, 周文涛. 工业化转底炉炼铁技术的现状及评述[J]. 烧结球团, 2013, 38(1): 36-41.

[6] 刘自民,金俊,苏允隆.马钢冶金污泥循环利用技术研究[J].烧结球团,2010,35(2):18-22.

[7] 新日铁第三座转底炉投产[N].宝钢日报.

[8] 石国星, 谢国海. 2×20 万吨转底炉生产实践及发展展望[A]. 2011 年中国直接还原铁研讨会论文集[ C]. 北京:中国金属学会非高炉炼铁委员会, 2011, 148- 152.

[9] 佘雪峰,薛庆国,董杰吉等. 钢铁厂典型粉尘的基本物性与利用途径分析[J].过程工程学报,2009, 9(s1): 7-12.

[10] 王静松, 杨慧贤, 佘雪峰等. 转底炉处理冶金粉尘工艺的锌钾钠脱除及烟气形成[J].重庆大学学报,2011,34(3): 82-88.

[11] 武宇亮,姜泽毅,张欣欣等. 转底炉还原炼钢含锌粉尘球团的数值模拟[J].过程工程学报,2012, 12(5): 803-809.

[12] 陈黎明, 夏杰生, 施建兵等. 沙钢转底炉处理含锌尘泥工程项目通过国家鉴定[N].中国冶金报, 2012-10-25 (B01).

[13] 许帮华,范杨. 马钢含铁固体废弃物资源化的可行性研究[J].安徽冶金科技职业学院学报, 2006, 16(4): 24.

[14] 金俊, 叶军. 马钢资源化利用冶金含锌尘泥工艺研究与工业运用[J]. 第八届中国钢铁年会论文集[ C],2011.

[15] 赵庆杰 李艳军 储满生等. 直接还原铁在我国钢铁工业中的作用及前景展望[J]. 攀枝花科技与信息, 2010, 35(4): 5.

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有