应用煤基直接还原新工艺提高攀枝花综合利用钛回收率

2013-09-12

摘要:简单介绍了攀枝花高炉-转炉流程处理钒钛磁铁的钛回收率现状,提出了提高钛回收率的主要技术途径,采用选矿新技术等可使钛回收率由2012年的13.2%提高到30.5%,特别指出了单是采用非高炉新工艺处理钒钛铁精矿即可使钛回收率提高到48.8%,对钛回收率的提高贡献最大,可达到并超过国家“十二五”规划中钛回收率达20%以上的要求。

1高炉-转炉流程处理钒钛磁铁的钛回收率现状

由于钒钛磁铁矿多金属共生矿的特殊性和开发技术的复杂性,虽经40多年研发,也取得了显著的成效,获得了许多高水平研究成果,但一些关键瓶颈技术尚未取得实质性突破,主要包括:

(1)钒钛磁铁矿煤基直接还原-电炉熔炼制备50钛渣和含钒生铁新工艺流程大规模工业化生产工艺及装备。(2)攀枝花高钙镁钛精矿制备高品质富钛料产业化技术及装备。(3)高铬型钒钛磁铁矿高值综合利用新工艺研究。(4)攀枝花型高钙镁钛渣氯化法钛白关键技术及装备研究。(5)高钛型高炉渣大规模提钛、高值综合利用新技术研究。(6)金属钛及钛合金制品深加工关键工艺技术研究。(7)金属钛低成本制备新技术。(8)钒钛磁铁矿中稀贵金属回收利用工业化工艺技术及装备研究。(9)硫酸法钛白的副产物综合回收利用新技术研究。

这些关键瓶颈技术中有7项涉及钛,所以钒钛磁铁矿综合开发利用存在的主要核心技术问题之一是钛的问题,可概括为钛回收率低、钛产业链上游粗壮,下游短小或者说弱小两个问题。

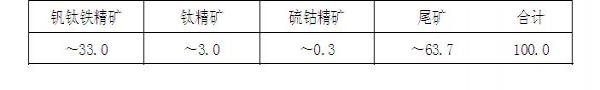

从钒钛磁铁矿中选出的主要精矿产品为钒钛铁精矿和钛精矿,只有极少部分企业(如攀钢)再从选钛尾矿中选出少量硫钴精矿。相对于原矿,钛精矿的全市产率约为3%,钒钛铁精矿产率约为33%,硫钴精矿产率约为0.3%。见下表:

钒钛磁铁选矿各选矿产品的产率(%)

钒钛铁精矿主要用于生产烧结矿和酸性氧化球团矿,作为含铁原料供给高炉,生产含钒生铁和高钛型高炉渣。含钒生铁在转炉中再进行提钒炼钢,生产钒渣和半钢,半钢再炼成各种牌号的含钒钢,这就是所谓的传统的高炉-转炉流程。

目前,钒钛铁精矿的处理工艺仍以高炉-转炉流程为主,其主要缺点之一就是钛的回收率低,因为高炉冶炼产生的高钛型高炉渣中的钛未能回收利用。

按2013年1月29日《攀枝花日报》报道数据看,2012年攀枝花全市钒钛铁精矿产量2200万吨,钛精矿产量为194.8万吨,折合原矿产量约6600万吨。原矿中TiO2含量按11%、钛精矿中TiO2含量按47%计算,目前在钒钛磁铁综合利用流程中从原矿至钛精矿钛的回收率(以二氧化钛计 )只有13.20%。

进入钒钛铁精矿中的二氧化钛占原矿中钛总量的36.4%。原矿中还有50.3%的二氧化钛进入选钛尾矿中未能回收利用。

2提高攀枝花钒钛磁铁矿中钛回收率的主要技术途径

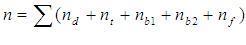

2.1 钒钛磁铁矿中钛的回收率计算

可按下式计算钛的回收率为n:

式中 nd----采用非高炉新工艺技术处理钒钛铁精矿回收50钛渣而提高的钛回收率,%;

nt----提高现有选矿技术水平提高从选铁尾矿中选取钛精矿产率而提高的钛回收率,%;

nb1----从抛弃的低品位矿、表外矿中选取钛精矿或钛中矿而提高的钛回收率,%;

nb2----采用选矿新技术从选钛尾矿中再选钛精矿而提高的钛回收率,%;

nf----采用高钛型高炉渣提钛新工艺技术而提高的钛回收率,%。

2.2 国家“十二五”规划对钛回收率的要求

2012年8月发布的国家钒钛资源综合利用及产业发展“十二五”规划要求,在“十二五”期间,从钒钛磁铁矿原矿至钛精矿钛的回收率须达20%以上。

若以2012年钛回收率13.20%为基础计算,则钛回收率至少提高6.8个百分点。此时,至少应多回收钛精矿量49.37万吨。也即在2012年基础上须至少再增加49.37万吨的钛精矿产量,才能达到“十二五”规划中对钛的回收率达20%以上的要求。

为了完成国家“十二五”规划对钛回收率的要求,可以采取以下措施。

3采用非高炉处理钒钛磁铁矿新工艺技术,可对大幅度提高钛回收率做出贡献

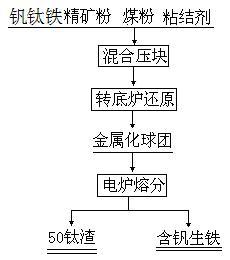

目前,非高炉处理钒钛磁铁矿新工艺技术主要有转底炉(车底炉)煤基直接还原-电炉熔分新工艺流程、隧道窑(有环形隧道窑和直形隧道窑两种)煤基直接还原、多管式竖炉煤基直接还原等几种。图1是以转底炉为代表的非高炉处理钒钛磁铁矿新工艺流程图。非高炉处理钒钛磁铁矿新工艺流程的最大优点就是不用焦煤(焦炭)回收钒钛铁精矿中的钛资源,其主要产品为50钛渣(富钛料)和含钒生铁(含钒钛微合金化铁粉),见下图:

图 钒钛磁铁矿转底炉煤基直接还原-电炉熔分新工艺流程

若原矿产量按6600万吨、原矿中TiO2含量按11%计,则原矿中含二氧化钛量为726.0万吨。钛精矿产量按194.8万吨、其中TiO2含量按47%计,则钛精矿中含二氧化钛量为91.56万吨。钒钛铁精矿产量按2200万吨、其中二氧化钛含量按12%计,则钒钛铁精矿中含二氧化钛量为264.0万吨。钛中矿年产量按10万吨、其中TiO2含量取39%,则回收的二氧化钛量为3.9万吨。

若2200万吨钒钛铁精矿全部采用非高炉新工艺处理,则此时钛的回收率为:

式中98%为本新工艺中从钒钛铁精矿至50钛渣时的钛回收率。

由此说明,采用非高炉工艺处理钒钛磁铁矿,可比当前高炉-转炉工艺大幅度提高钛回收率,即钛回收率提高从13.3%提高到48.8%,提高35.6个百分点。48.8%的钛回收率已超过当前高炉-转炉工艺47%左右的钒回收率水平。

4提高钛回收率的其它技术措施

4.1 提高现有选矿技术水平,提高从选铁尾矿中选取钛精矿的产率

目前,攀钢密地选钛厂钛精矿的产率约为3.8%,钛的回收率相对较高,约为16.7%。全市平均钛精矿产率为2.95%。

假如全市平均钛精矿产率为从2.95%提高到3.8%,提高0.85个百分点,也即全市钛精矿产率都达到攀钢密地选钛厂水平,则全市可增加钛精矿产量=0.85%×6600=56.1(万吨),即可完全达到国家“十二五”规划中钛回收率达20%以上的要求,此时钛的回收率为20.3%。

4.2 从选钛尾矿中再选取钛精矿

全面采用云南某公司先进的悬振锥面选矿新技术,可再从选钛尾矿中选出3%的钛精矿,即再增加3%的钛精矿产率。

全市选钛尾矿产率按63.7%计,则有选钛尾矿量6600×63.7%=4204.2万吨,可多回收钛精矿量为:

4204.2×3%=126.1(万吨)

此时钛的回收率为30.5%,超过国家“十二五”规划中钛回收率达20%以上的要求。

4.3 其它新工艺技术措施

采用其它新工艺技术措施也可在一定程度上提高钛的回收率。如采用新的选矿技术从抛弃的低品位矿、表外矿中再选取钛精矿或钛中矿,采用高钛型高炉渣提钛新工艺技术中的高温碳化-低温氯化新工艺、铝热还原提钛新工艺,分别以四氯化钛、钛硅铁合金形式回收钛资源,应尽快产业化,都可对提高钛回收率做出贡献。

5 结语

钒钛磁铁矿综合开发利用存在的主要核心技术问题是钛的问题,包括钛的回收率低和钛产业链主游粗壮下游短小(弱小)的问题。

采用选矿新工艺技术、非高炉新工艺及其它提钛新工艺技术,均可在一定程度上提高钛的回收率。其中采用非高炉新工艺处理钒钛磁铁矿对提高钛回收率的贡献最大,钛回收率可提高到48.8%,超过当前高炉-转炉工艺47%的钒回收率水平。因此,应推广应用非高炉新工艺处理钒钛磁铁矿,为提高钒钛磁铁矿综合利用钛回收率做出大的贡献。

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有