浅析燃烧器在镍铁还原回转窑中的关键作用

2018-02-06

襄阳中和机电技术有限公司

1 概况

随着目前国内外镍铁回转窑生产线建设如火如荼,作为回转窑系统中的核心热力设备-燃烧器,在系统工艺中发挥着越来越重要的作用。目前国内红土镍矿的火法处理主流工艺主要是RKEF法(回转窑干燥预还原-矿热炉法)和RK法(回转窑直接还原法),而两者在煅烧温度和温度的分布上有着较大的差别。我公司致力于燃烧控制技术十八年,根据多年的实践经验总结出根据不同工艺参数、不同燃料和不同燃烧方式等针对性进行差异化设计,在系统工艺中充分发挥燃烧器最大的技术功能,以实现系统优质、高产、低耗、环保的目标。

2 镍铁生产工艺的介绍

2.1 主流工艺介绍

回转窑干燥预还原-矿热炉工艺(RKEF法)

RKEF即回转窑-矿热电炉工艺,是处理红土镍矿的经典工艺。含水约30%的红土镍矿经回转窑在800℃以上干燥、加热、焙烧预还原后,再送入矿热电炉,在约1550~1600℃的高温下还原熔炼产出含镍>15%的镍铁,供生产不锈钢。

回转窑镍铁直接还原工艺(RK法)

使用回转窑直接还原氧化镍,首先经过物料的预处理、磨矿、混合、制团后,进入回转窑,随着窑体的转动向前行进,与窑头的高温烟气形成逆流,发生热交换、焙烧进行氧化物的还原和金属聚集,物料依次经过干燥、预热、分解过渡、高温还原、冷凝段,回转窑的还原带温度约1250~1450℃;回转窑产生出的熟料经过重选和磁选后,筛选得到镍铁合金。

2.2 主流工艺对温度区域的要求

RKEF法:设置回转窑的主要目的一是除去炉料中的吸附水、结晶水、结构水,二是进行预还原。炉料在窑内停留2~3个小时,内焙浇根据各自工序特性不同大致可分成三个区域:烘干区、加热区和焙烧区。各区域的温度要求范围为:烘干区将炉料加热120~200℃,主要除去吸附水;加热区将炉料加热700~800℃,主要除去矿物内结晶水和结构水;焙烧区将炉料加热850~1000℃,使炉料中的氧化铁和氧化镍得到分解和还原。

RK法:实践证明要保证回转窑的作业正常,在铁矿石进入高温之间,应完成一定量的FeO还原,形成金属外壳,严防高FeO形成低熔点渣相,影响还原反应和引起窑衬粘结故障,应根据还原剂的特性确定温度区域的长短。反应好、挥发分高的煤,能降低金属铁的生成温度和加快生成速度,中温区可适当短些;还原性差的矿石和反应性低、挥发分少的无烟煤,使金属生成缓慢,则必须扩大中温区长度,确保FeO向金属铁的还原转变。通常温度区域范围为:预热带(室温~600℃)约占窑长的20%;还原带(600℃~界山区温度)约占窑长的50%;“粒铁带”(界山~回转窑卸料端)约占窑长的30%。

3 燃烧器在镍铁还原回转窑中的关键作用

3.1 燃烧器功能特点

现代多风道煤粉燃烧器的研制成功,给回转窑生产技术的提高和发展提供了技术保障,我公司专业从事回转窑燃烧器研发设计生产18年来,一直致力于燃烧控制技术的研究,目前所设计的多风道燃烧器广泛应用于冶金(球团、石灰)、水泥、化工、镍铁及其它有色金属等各大行业中,燃料也从原来单一的纯煤粉发展到现在的多种燃料混烧。其主要功能特点:增加燃料与空气的混合,提高燃烧速率;增加燃烧器推力,提高燃料的燃烧效率;增加对各通道风量、风速度的调节手段,使火焰形状和温度场容易按需要灵活控制;有利于充分利用低热值燃料;提高窑系统生产效率,实现优质、高产、低耗和减少NOx生成量的目标。

3.2 燃烧器技术性能

3.2.1 精准设计是保证技术性能的前提

精准设计来源于对镍铁还原工艺原理的分析和理解,以及对燃料特性和燃烧控制技术的研究。目前镍铁还原工艺中主流工艺以RKEF法(回转窑干燥预还原-矿热炉工艺)和RK法(回转窑直接还接工艺)为主。而两者在原料成分、还原剂配比、工艺煅烧温度及出料处理方式上都有很明显的差别,特别是高温带的煅烧温度不同,RKEF法(回转窑干燥预还原-矿热炉)工艺中高温还原带的焙烧温度在1150~1250℃,而RK法(回转窑直接还原)工艺中高温还原带的煅烧温度在1250~1450℃。窑头供热主要是燃烧器提供,所以燃烧器在精准设计前需要充分了解工艺温度分布、气氛环境要求、火焰形状需求、物料特性、燃料特性、配套设备参数、管路布置方位等等,根据现场工艺参数进行差异化、针对性地精准设计是满足不同窑况、不同燃料和不同燃烧方式要求最有效的解决方案。

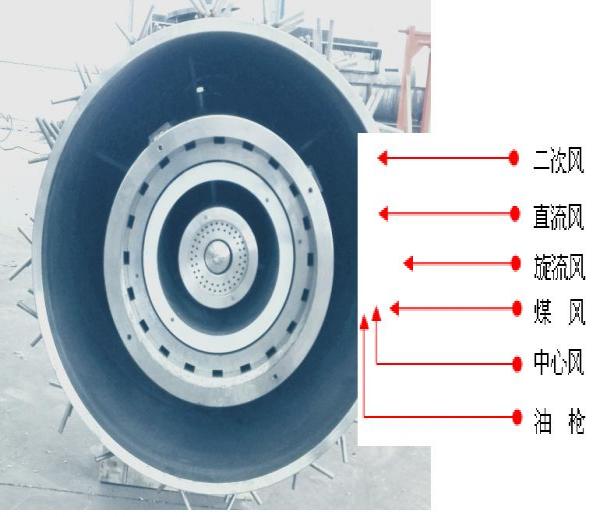

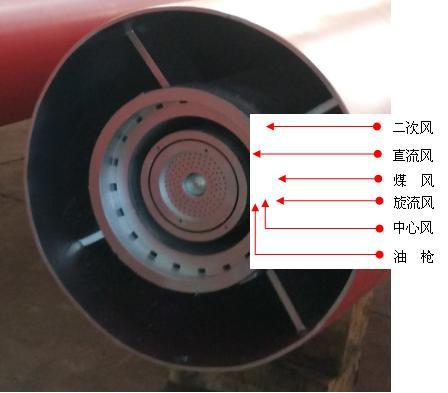

3.2.2 火焰控制能力强

温度区域的控制除了系统对窑内还原气氛和通风量的调节外,燃烧器的火焰形状调节也是改变温度区域及热力强度的主要手段。燃烧器火焰形状的调节主要受射流流场的变化影响,射流流场的变化主要受出口速度、角度、风速及风量的控制及出口面积的可调节性。目前镍铁回转窑燃烧器主要以煤粉为主,通道上主要是采用多通道结构,分别采用直流风控制火焰长度;旋流风控制火焰宽度;煤粉输送速度采用变频或放风调节;中心采用稳焰结构,加强热烟气回流、稳流及煤粉低负荷稳定燃烧。直流风为斜型方槽状,由内外两层配合后形成,两层可以滑动以调节出口面积,最高速度可达280m/s,以控制火焰的刚性和延伸性;旋流风为钝体+旋流风槽结构,出口在螺旋气流作用下通过钝体形成回流,并可以通过调节装置调节出口面积和速度,以加强燃料的混合与燃烧后热烟气的回流,以形成稳定连续的火焰。我公司根据目前镍铁工艺、燃烧特性的不同,主要有以下两种典型的结构在实际使用中均受到使用厂家良好的评价。

图1 用于镍铁回转窑还原工艺中的两种典型燃烧器结构

……

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有