直接还原铁技术综述

2018-02-07

北海诚德镍业有限公司精炼分厂

1 直接还原铁工艺概论

直接还原炼铁是用气体或固体还原剂将反应装置内的铁矿石固态条件下还原成金属铁的方法。直接还原产品统称为直接还原铁(Direct Reduction Iron,缩写为 DRI),由于DRI的结构呈海绵状,也称为“海绵铁”,为了提高产品的抗氧化能力和体积密度,DRI热态下挤压成型产品称为热压块(HBI),DRI冷态下挤压成型产品称为DRI压块。直接还原铁可以用来作为冶炼优质钢、特殊钢的纯净原料,也可作为铸造、铁合金、粉末冶金等工艺的含铁原料。直接还原铁工艺没有焦化和烧结工艺,既低耗、低污染,又能为炼钢提供优质的海绵铁来保证产品的质量,因此在国内外有很好的发展前景。

直接还原是已实现大规模工业化生产技术,已实现工业化生产的直接还原法有数10种。2008年世界直接还原铁(DRI/HBI)的产量约 6845万t,约为世界生铁产量9.30亿t的7.23%。直接还原铁由于产品纯净、质量稳定、冶金特性优良,成为生产优质钢、纯净钢不可缺少的原料,是世界钢铁市场最紧俏的商品之一,直接还原是世界钢铁生产的一个不可缺少的组成部分。

2 直接还原铁的工艺

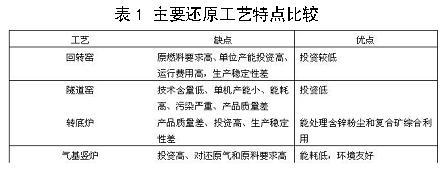

直接还原炼铁工艺有气基法和煤基法两种,按主体设备可分为竖炉法、回转窑法、转底炉法、反应罐法、罐式炉法和流化床法等。目前,世界上90%以上的直接还原铁产量是用气基法生产出来的。但是天然气资源有限、价高,使生产量增长不快。用煤作还原剂在技术上也已过关,可以用块矿,球团矿或粉矿作铁原料(如竖炉、流化床、转底炉和回转窑等)。但是,因为要求原燃料条件高,规模小,设备寿命低,生产成本高和某些技术问题等原因,致使直接还原铁生产在全世界没有得到迅速发展。因此,高炉炼铁生产工艺将在较长时间内仍将占有主导地位。

2.1气基直接还原炼铁法

(1)竖炉法

气基竖炉法MIDREX、HYL法直接还原铁产生中占有绝对优势,该工艺技术成熟、设备可靠,单位投资少,生产率高,单炉产量大等优点。经过不断改进,其生产技术不断完善,实现规模化生产。

Midrex法标准流程由还原气制备和还原竖炉两部分组成。用氧化球团和块矿作原料从炉顶加入,从竖炉中部进风口通入热还原气,炉料在与热风的逆向运动中逐渐被热还原气加热还原成海绵铁。为防止其氧化,再用竖炉下部送入的冷却气冷却到100℃以下,或经钝化处理,或不经冷却将海绵铁在热态下压制成块状,又称热压块(HBI)。还原气利用竖炉炉顶气作氧化剂,采用换热催化转换装置重整天然气制得。米德莱克斯法传热、传质效率好,能耗低,产率高,质量好,装备已系列化,发展最快。

竖炉断面呈圆形,分为预热段、还原段和冷却段。选用块矿和球团矿原料,从炉顶加料管装入,被上升的热还原气干燥、预热、还原。随着温度升高,还原反映加速,炉料在800℃以上的还原段停留4~6小时。新海绵铁进入冷却段完成终还原和渗碳反应,同时被自下而上通入的冷却气冷却至100℃以下。还原铁的排出速度用出铁器调节。工艺多用球团和块矿混合炉料。

Arex法是Midrex法的新改进,天然气被氧气(或空气)部分氧化后送入竖炉,利用新生热海绵铁催化裂化,省去了还原气重整炉。改进后吨铁电耗可降低50Kwh。

(2)罐式法

它是将铁矿石装入反应罐内,通入用天然气经水蒸气催化转化制备的还原气,依次完成预热、预还原、还原、渗碳冷却,成品从罐中卸出等工序。为克服作业不连续和还原气利用差的缺点,将4个反应罐组成一组串联作业,作业温度1050~1100℃。罐式法产品质量不均匀,经多次将还原气冷却、加热系统热效率低,能耗偏高。

因此对HYL罐式法作出改革,保留原还原制备工艺,但将还原气重整转化与气体加热合一,4个罐式反应炉组合成连续式竖炉,称HYL-Ⅲ竖炉法。生产热效率和生产率显著改善,产品稳定、能耗下降。

(3)流态化法

该法用天然气(或石油)与蒸汽催化转化或部分氧化法制备含CO+H2+N2的混合气,经脱除CO2后与净化循环气混合作还原气。还原气被加热到840℃,由下而上逆向通过四段流化床。铁矿粉在重力作用下顺序进入预热、预还原、还原各流化床,还原后海绵铁粉通过压块机进料筒送入压块机压块。流态化法不需造块、充分利用粉矿比表面积大、还原快的优点,获得设备的高生产率。但其产品活性大、不稳定,必须钝化或压块处理,且总能耗偏高。[1]

2.2煤基直接还原炼铁法

(1)回转窑法

该法用非焦煤作还原剂送入稍有倾斜的回转窑内、从窑头和窑身多点送入空气,用以助燃从窑头喷入和窑尾加入的还原煤中所释放的挥发分及还原反应产生的C0和碳,获取反应需要的950~1100℃高温和热量,将从窑尾加入的铁矿石还原成海绵铁,经冷却、筛分、磁选得到直接还原铁,磁性粉末须压块使用。立足于资源丰富、分布广的非焦煤,在缺乏天然气资源的地区发展很快。

(2)转底炉法

将铁矿粉、钢铁厂含铁粉尘、煤粉和粘结剂按一定比例混合,压制成含碳球团矿,送入烘干机内进行烘干,脱除水份。将干燥的含碳球团均匀地铺在转底炉上,在高温1200~1400℃下球团矿内氧化铁与碳反应,放出CO,在炉膛内燃烧成CO2,并形成高温废气(在1000℃以上)。

将废气收引出预热煤气(400℃)和助燃空气(900℃),低温废气从蓄热室和换热器引出,再去烘干生球团。实现快速还原生产得金属化球团,卸出后直接热装电炉或热压块。转底炉的高温气体由燃烧器来提供(使用煤气加热)。从节能角度看,能源利用效率较高。

转底炉可以处理含Zn、Pb高粉尘,可以避免配入烧结矿中后,在高炉冶炼过程中Zn、Pb的富集造成的负面影响。

(3)固定床法

以高品位铁矿为原料,粉焦作还原剂,采用隧道窑直接还原(罐式)法生产高金属化直接还原铁作特殊钢原料。经过改进,已实现机械化,降低了劳动强度,提高了产率。成为世界上生产粉末冶金还原铁粉的基本方法。该法作业周期长、生产率较低,能耗偏高。

3 直接还原铁发展的动力与阻碍

推动直接还原工艺技术发展的客观原因有:

①世界多数国家焦煤资源贫乏,但拥有优质丰富的铁矿与天然气和非焦煤资源,可以因地制宜来发展直接还原铁来解决生铁资源问题。

②由于电炉短流程生产的兴起,废钢的需求越来越大,而发展中国家由于废钢量不足,客观需要发展直接还原铁来补充。与废钢相比,使用直接还原铁的好处有:直接还原铁有害元素少,可连续装料,成渣快,促进脱气,减少钢中夹杂物,缩短冶炼周期等特点。

③海绵铁可直接生产电工纯铁、铁氧体及工业铁料,有利于电炉生产特种优质钢,提高产品附加值。

④直接还原-电炉-连铸-轧制为主的短流程生产投资规模小、设周期短、投资省、生产灵活,便于按市场调整产品的种类与数量。为资金和技术缺乏的发展中国家提供可代替传统资金和技术密集的高炉-转炉长流程生产。

直接还原工艺技术发展的阻碍主要有:

① 钢与直接还原铁互为替代品,废钢供给充足的话,价格就会下滑,从而市场份额会扩大,不利于直接还原铁的发展。

② 能源的供给状况南美、中东和非洲地区天然气丰富且废钢短缺昂贵,气基直接还原铁技术与工业生产发展迅速。东南亚和南亚地区缺乏焦煤且废钢短缺,但易于获得用来直接还原铁的非焦煤资源,因此煤基直接还原技术在这些地方发展迅速。[2]

4 直接还原铁的展望

从直接还原铁的需求与技术发展现状来看:

(1)直接还原铁工艺技术是钢铁技术发展的重要方向之一。废钢+DRI-电炉为主的短流程生产工艺是钢铁生产节能减排的重要发展方向。

(2)煤制气-竖炉是直接还原发展的热点。废钢的质量差、废钢中有害元素的累积对电炉炼钢的质量危害太大,需要直接还原铁来冶炼优质钢、纯净钢。因此,直接还原铁的需求旺盛,发展前景良好。

(3)直接还原铁技术是钢铁工业资源综合利用的有效手段。高炉炼铁对原材料要求苛刻,适用于高炉炼铁的铁资源有限,且分布不均衡,国内可利用的铁矿资源远不能满足钢铁工业的发展需求,加上国际铁资源的垄断,国际市场铁矿资源居高不下,影响了国内钢铁工业的发展。但自然界存在大量高炉不能直接利用的铁资源,利用直接还原技术可获得钢铁生产的各种合金元素,如低品位的红土镍矿、含钛铁矿、钒钛磁铁矿等。[3]

现有的工业化的直接还原技术是依据一定的资源、设备、技术条件为基础来开发的,但这些技术不能完全适合我国的条件。从国外引进的技术受到知识产权与技术供应商的制约,国内的直接还原技术有限。因此,开发适应我国的资源、设备、条件技术、有自主产权的直接还原技术是我国直接还原发展的当务之急。

参考文献

[1].中国冶金百科全书总编辑委员会《钢铁冶金》卷编辑委员会,冶金工业出版社《中国冶金百科全书》编辑部 编.中国冶金百科全书·钢铁冶金.北京:冶金工业出版社.2001.第711-713页.

[2].全红直接还原炼铁工艺技术综述[J]云南冶金第36卷第2期. 2007年4月.

[3].赵庆杰 魏国 姜鑫等 直接还原技术现状及其在中国的发展展望.[J].东北大学 钢铁冶金研究所 辽宁 沈阳110819.

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有