煤制气直接还原铁两段串联流程估算

2018-04-17

为了降低直接还原铁能耗,根据实验数据,我们研究了:煤制气直接还原铁两段串联流程。

苏亚杰1,蔡湄夏2,杜英虎3,陈寿林4

(1山西焦煤集团山西焦炭集团有限责任公司,2太原钢铁(集团)有限公司技术中心, 3太原钢铁(集团)有限公司原煤气厂, 4中国日用化学工业研究院原四室)

(1山西焦煤集团山西焦炭集团有限责任公司,2太原钢铁(集团)有限公司技术中心, 3太原钢铁(集团)有限公司原煤气厂, 4中国日用化学工业研究院原四室)

1 直接还原铁串联工艺流程

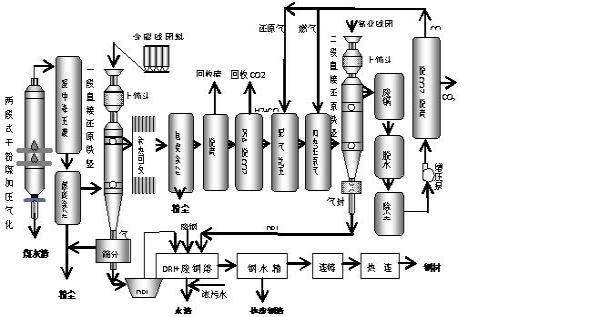

COREX上段是一个余热冶炼直接还原铁工序,COREX存在能耗高、竖炉粘结和拱顶煤气管道黏结堵塞的缺陷,为克服COREX的工艺缺陷,同时考虑建设钢铁生态工业园区,[1] [2]我们提出设计:煤制气余热炼铁与气基直接还原铁两段串联流程,[3]加废钢电炉炼钢的生态工业园区流程。直接还原两段串联加废钢炼钢生态工业流程图如图1所示,本文重点讨论其中的余热炼铁和气基直接还原铁两段串联流程。

图1 直接还原两段串联加废钢炼钢生态工业流程图

已知在煤制气工艺中,凡干粉煤加压气化工艺的粗煤气氧化度都较低(不高于10%),(不含激冷炉型)温度可达1 400 ℃,压力可以达到6~40 ㎏,经调整温度和压力后,可以用于含碳球团余热冶炼DRI。如果用废锅回收粗煤气中的热量而不利用其中的还原气氛也是对资源的一种浪费,但是用含碳球团气基法生产DRI,由于焦粉、半焦粉中的灰分、硫分进入DRI中,这部分DRI不能直接炼钢,需要将其熔分、渣铁分离并脱硫后方可用于炼钢[4]。

粗煤气余热冶炼的DRI经熔分得到的铁水和用第二段竖炉生产的DRI可以作为炼钢原料,加废钢炼钢,可以稀释废钢中的杂质冶炼优质钢,其中第二段竖炉生产的DRI还可以用作粉末冶金级直接还原铁粉的原料。

1.1 调整粗煤气压力

现有的炼铁工艺压力最高的是达涅利公司的ENERGIRON(HYL-Ⅲ),工作压力为8 kg,承诺的最高压力为12 kg。若为了打通流程,可以将煤制气炉压力降到10 kg后与HYL-Ⅲ连接,若降低现有煤制气炉的压力,后果是煤制气生产能力大幅度降低,仅为原设计能力的50%左右。为此,与华能清洁能源研究院联系,可以设计与直接还原铁配套的两段式干粉煤加压气化炉,压力为10~15 kg,制造成本可以适度降低。需要指出的是,煤化工与IGCC绿色煤电需要较高煤气压力,直接还原铁需要较低压力,不同行业、不同生产工艺流程决定了选择不同的煤气压力,两者之间不具有可比性,不应用煤化工和IGCC的煤气压力标杆来衡量余热炼铁。

为减轻煤制气炉产出的高温粗煤气的压力波动,确保余热炼铁正常生产,我们在工艺中还设计了一个缓冲降压罐,以减轻粗煤气冲击力,稳定压力,压降不高于2 kg;降压后的粗煤气经螺旋除尘后送入第一段余热炼铁竖炉。为配合缓冲降压罐,余热炼铁竖炉可以设2~3层煤气进口围管,每一层围管进入还原竖炉的进气口数个至数十个。缓冲降压罐与直接还原铁竖炉围管联合为煤制气炉产出的高温粗煤气降压,降压原理是扩径。

在缓冲降压罐与竖炉之间设置螺旋除尘器,有利于螺旋除尘器的运行。缓冲降压罐和螺旋除尘器内设耐火材料、耐高温保温材料,外设耐热钢板。

1.2 调整粗煤气温度

两段式干粉煤加压气化炉调整粗煤气温度的方法是往上段炉内喷少量煤粉和水蒸气,优点是利用了下段炉的粗煤气高温,增加了煤粉处理量,提高了煤气产量,与其他干法煤制气比,提高1%~2%冷煤气效率,降低了粗煤气的氧化度[5];缺点是在上段喷入的煤粉中的灰分全部进入到粗煤气中,增加了粗煤气中飞灰量和处理难度,有微量煤粉不能完全反应,进入到粉尘中。

直接还原铁所需温度为1 050±50 ℃,再在两段式干粉煤加压气化炉的上段或缓冲降压罐里喷入工艺中回收净化的冷煤气或CO2,喷入的CO2占高温粗煤气量的比例不高于7%。理由为:试验含碳球团还原气氧化度超过25%时,还原铁会再氧化;氧化度低于25%时,还原剂用的是焦粉、半焦,直接还原铁不会再氧化,影响含碳球团还原速度的主要因素是温度,而不是氧化度。我们设计还原气氧化度不高于17%,是防止氧化度的波动对还原过程的影响[6]。保留煤制气上段炉喷煤粉功能,以提高系统的灵活性和稳定性。

1.3 用无机黏结剂生产含碳球团

以有机黏结剂或以1/3焦煤生产铁矿煤球团,以粗煤气为热源生产直接还原铁,炉顶气中含有焦油,焦油和粉尘掺混在一起难以处理,我们曾提出用超重力技术处理含少量焦油的粉尘,业内专家们有异议。我们在试验中还发现用耐火黏土、矸石做黏结剂优于风化煤;山西省冶金矿山公司曾在上世纪80年代,用水玻璃做黏结剂生产冷固结球团矿,用于高炉的试验;我们也曾用自制黏结剂、焦粉和铁精矿粉生产冷压含碳球团,用于高炉炼铁的试验。其次,用无机黏结剂和无烟煤粉做型煤的试验和大规模应用,证实无机黏结剂可以用于型煤。再次,铁精矿粉本身就是最好的黏结剂。为此,我们提出以焦粉、半焦粉(兰碳粉)做还原剂,以无机物做黏结剂生产含碳球团,这样炉顶煤气中不含焦油,确保含碳球团在不同温度下连续保持球团内的黏结性,又不使球团之间黏结,如膨润土和接替膨润土的其他无机黏结剂。

1.4 余热炼铁脱硫

粗煤气中的硫含量高,可达0.11%~0.37%/m3,不能用于还原氧化球团。因为含碳球团自身包含有作为还原剂的焦粉颗粒,只要外部环境升温至一定温度,球团即可以发生“自还原”,整个过程并不需要外界还原性气体的参与,还原反应后的气体从球团内部向外部溢出。因此粗煤气中硫含量对含碳球团还原过程影响不大,但是焦粉中的硫和铁精矿中的硫会进入DRI中。脱除这部分硫可以采用固硫剂如石灰粉、轻烧白云石粉,在制含碳球团时参入球团,待电炉熔分DRI时脱除。

1.5 直接还原铁两段串联工艺流程

因为要利用粗煤气的压力,第一段余热炼铁工艺我们首先选择HYL-Ⅲ的8 kg压力,第二段串联的气基DRI选择3~5 kg压力,这样可以取消主流程中的增压泵,以降低电耗。其中串联的第二段气基DRI中返回利用的炉顶气,在脱硫、脱碳前设置一个增压泵;或增设混气兑压罐,即先将返回利用的低压炉顶气充入罐中,再兑入压力较高的净化后的余热炼铁的炉顶气,将还原煤气压力兑到3~5 kg送入竖炉,可设两个兑压罐交替工作。当兑压罐内还原气接近竖炉内压力时,用一个功率较小的泵将罐内还原气泵入另一个兑压罐,将这个兑压罐压力降到常压后,再将净化后的低压炉顶煤气自流入兑压罐。

当第一段和第二段直接还原铁竖炉之间的煤气压力利用不完的情况下,可以增设透平发电机,利用富余压力发电。

南非SALADANHA钢厂COREX-DRI联合流程。于1999年6月13日投入生产,其中MIDREX工艺竖炉DRI设计年产能80万t、金属化率大于93%,至今依然正常生产,证明直接还原竖炉可以使用含CO≥75%、H2≥15%的煤气生产DRI,证明DRI串联流程中的第二段竖炉选择MIDREX是可行的。串联的第二段直接还原铁还可以选择MME、CTR等工艺。煤气净化技术可以选择各直接还原铁工艺中的技术,也可以从煤化工工艺中挑选,选择压降较小、净化效果好的煤气净化工艺,如活性炭、氧化铁干法脱硫和变压吸附脱除CO2等工艺方法。

采用煤化工技术处理竖炉炉顶煤气。其中的硫可以回收利用,回收的CO2可以做到食品级、进一步净化可用做温室大棚用CO2气肥;CO2还可以用于驱采石油、天然气、页岩气、煤层气;利用固态、液态CO2遇热急剧膨胀千倍的物理特性,可以代替炸药采煤;可以用于生产化工产品;可以用于煤制气炉干煤粉的输送气;CO2矿化发电的研究也有较大进展。

……

粗煤气余热冶炼的DRI经熔分得到的铁水和用第二段竖炉生产的DRI可以作为炼钢原料,加废钢炼钢,可以稀释废钢中的杂质冶炼优质钢,其中第二段竖炉生产的DRI还可以用作粉末冶金级直接还原铁粉的原料。

1.1 调整粗煤气压力

现有的炼铁工艺压力最高的是达涅利公司的ENERGIRON(HYL-Ⅲ),工作压力为8 kg,承诺的最高压力为12 kg。若为了打通流程,可以将煤制气炉压力降到10 kg后与HYL-Ⅲ连接,若降低现有煤制气炉的压力,后果是煤制气生产能力大幅度降低,仅为原设计能力的50%左右。为此,与华能清洁能源研究院联系,可以设计与直接还原铁配套的两段式干粉煤加压气化炉,压力为10~15 kg,制造成本可以适度降低。需要指出的是,煤化工与IGCC绿色煤电需要较高煤气压力,直接还原铁需要较低压力,不同行业、不同生产工艺流程决定了选择不同的煤气压力,两者之间不具有可比性,不应用煤化工和IGCC的煤气压力标杆来衡量余热炼铁。

为减轻煤制气炉产出的高温粗煤气的压力波动,确保余热炼铁正常生产,我们在工艺中还设计了一个缓冲降压罐,以减轻粗煤气冲击力,稳定压力,压降不高于2 kg;降压后的粗煤气经螺旋除尘后送入第一段余热炼铁竖炉。为配合缓冲降压罐,余热炼铁竖炉可以设2~3层煤气进口围管,每一层围管进入还原竖炉的进气口数个至数十个。缓冲降压罐与直接还原铁竖炉围管联合为煤制气炉产出的高温粗煤气降压,降压原理是扩径。

在缓冲降压罐与竖炉之间设置螺旋除尘器,有利于螺旋除尘器的运行。缓冲降压罐和螺旋除尘器内设耐火材料、耐高温保温材料,外设耐热钢板。

1.2 调整粗煤气温度

两段式干粉煤加压气化炉调整粗煤气温度的方法是往上段炉内喷少量煤粉和水蒸气,优点是利用了下段炉的粗煤气高温,增加了煤粉处理量,提高了煤气产量,与其他干法煤制气比,提高1%~2%冷煤气效率,降低了粗煤气的氧化度[5];缺点是在上段喷入的煤粉中的灰分全部进入到粗煤气中,增加了粗煤气中飞灰量和处理难度,有微量煤粉不能完全反应,进入到粉尘中。

直接还原铁所需温度为1 050±50 ℃,再在两段式干粉煤加压气化炉的上段或缓冲降压罐里喷入工艺中回收净化的冷煤气或CO2,喷入的CO2占高温粗煤气量的比例不高于7%。理由为:试验含碳球团还原气氧化度超过25%时,还原铁会再氧化;氧化度低于25%时,还原剂用的是焦粉、半焦,直接还原铁不会再氧化,影响含碳球团还原速度的主要因素是温度,而不是氧化度。我们设计还原气氧化度不高于17%,是防止氧化度的波动对还原过程的影响[6]。保留煤制气上段炉喷煤粉功能,以提高系统的灵活性和稳定性。

1.3 用无机黏结剂生产含碳球团

以有机黏结剂或以1/3焦煤生产铁矿煤球团,以粗煤气为热源生产直接还原铁,炉顶气中含有焦油,焦油和粉尘掺混在一起难以处理,我们曾提出用超重力技术处理含少量焦油的粉尘,业内专家们有异议。我们在试验中还发现用耐火黏土、矸石做黏结剂优于风化煤;山西省冶金矿山公司曾在上世纪80年代,用水玻璃做黏结剂生产冷固结球团矿,用于高炉的试验;我们也曾用自制黏结剂、焦粉和铁精矿粉生产冷压含碳球团,用于高炉炼铁的试验。其次,用无机黏结剂和无烟煤粉做型煤的试验和大规模应用,证实无机黏结剂可以用于型煤。再次,铁精矿粉本身就是最好的黏结剂。为此,我们提出以焦粉、半焦粉(兰碳粉)做还原剂,以无机物做黏结剂生产含碳球团,这样炉顶煤气中不含焦油,确保含碳球团在不同温度下连续保持球团内的黏结性,又不使球团之间黏结,如膨润土和接替膨润土的其他无机黏结剂。

1.4 余热炼铁脱硫

粗煤气中的硫含量高,可达0.11%~0.37%/m3,不能用于还原氧化球团。因为含碳球团自身包含有作为还原剂的焦粉颗粒,只要外部环境升温至一定温度,球团即可以发生“自还原”,整个过程并不需要外界还原性气体的参与,还原反应后的气体从球团内部向外部溢出。因此粗煤气中硫含量对含碳球团还原过程影响不大,但是焦粉中的硫和铁精矿中的硫会进入DRI中。脱除这部分硫可以采用固硫剂如石灰粉、轻烧白云石粉,在制含碳球团时参入球团,待电炉熔分DRI时脱除。

1.5 直接还原铁两段串联工艺流程

因为要利用粗煤气的压力,第一段余热炼铁工艺我们首先选择HYL-Ⅲ的8 kg压力,第二段串联的气基DRI选择3~5 kg压力,这样可以取消主流程中的增压泵,以降低电耗。其中串联的第二段气基DRI中返回利用的炉顶气,在脱硫、脱碳前设置一个增压泵;或增设混气兑压罐,即先将返回利用的低压炉顶气充入罐中,再兑入压力较高的净化后的余热炼铁的炉顶气,将还原煤气压力兑到3~5 kg送入竖炉,可设两个兑压罐交替工作。当兑压罐内还原气接近竖炉内压力时,用一个功率较小的泵将罐内还原气泵入另一个兑压罐,将这个兑压罐压力降到常压后,再将净化后的低压炉顶煤气自流入兑压罐。

当第一段和第二段直接还原铁竖炉之间的煤气压力利用不完的情况下,可以增设透平发电机,利用富余压力发电。

南非SALADANHA钢厂COREX-DRI联合流程。于1999年6月13日投入生产,其中MIDREX工艺竖炉DRI设计年产能80万t、金属化率大于93%,至今依然正常生产,证明直接还原竖炉可以使用含CO≥75%、H2≥15%的煤气生产DRI,证明DRI串联流程中的第二段竖炉选择MIDREX是可行的。串联的第二段直接还原铁还可以选择MME、CTR等工艺。煤气净化技术可以选择各直接还原铁工艺中的技术,也可以从煤化工工艺中挑选,选择压降较小、净化效果好的煤气净化工艺,如活性炭、氧化铁干法脱硫和变压吸附脱除CO2等工艺方法。

采用煤化工技术处理竖炉炉顶煤气。其中的硫可以回收利用,回收的CO2可以做到食品级、进一步净化可用做温室大棚用CO2气肥;CO2还可以用于驱采石油、天然气、页岩气、煤层气;利用固态、液态CO2遇热急剧膨胀千倍的物理特性,可以代替炸药采煤;可以用于生产化工产品;可以用于煤制气炉干煤粉的输送气;CO2矿化发电的研究也有较大进展。

……

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有