微细粒贫赤铁矿处理工艺分析

2018-07-18

庞建明,潘聪超,宋耀欣,赵志民,邸久海

(中国钢研科技集团有限公司资源应用与合金材料事业部)

21世纪以来,我国钢铁行业快速发展,国内铁矿石产量已经无法满足钢铁企业的生产需求,进而导致对进口矿石的依赖度增大,而我国大量低品位的难选矿石尤其是微细粒贫赤铁矿却无法有效分选利用[1],因此,如何经济、高效的利用该类矿石,对于我国钢铁企业的发展有至关重要的意义[2]。

根据矿石的分离效果,常把56~0um的磁铁矿和74~0um的赤铁矿称为细粒铁矿,将30~0um的磁铁矿以及45~0um的赤铁矿称为微细粒铁矿[3]。TFe小于25%,在磨矿细度达到30um以下时矿石单体解离度才能达到95%以上的赤铁矿称为微细粒贫赤铁矿[4]。我国赤铁矿具有嵌布粒度细、常规选矿方法选别指标较差的特点。例如鄂西鲕状赤铁矿粒度为0.1~0.8um,赤铁矿环带宽为30um以下;司家营铁矿氧化带矿物以及脉石矿物均为细粒不均匀嵌布,粒径大部分小于13um;湖北大冶的菱铁矿大部分与方解石、白云石共生,粒度为10~50um左右。

对于微细粒贫赤铁矿的利用,近年来许多科研工作人员进行了研究。现有处理方法主要为磁化焙烧工艺、选矿工艺、直接还原工艺等,取得了一定得进展[5]。本文通过对现有微细粒贫赤铁矿处理方法的分析,找寻微细粒贫赤铁矿的最佳处理工艺,以促进低品位复杂铁矿资源的利用和我国钢铁工业的可持续发展。

1 磁化焙烧工艺

磁化焙烧法一般用来处理磁性较弱的铁矿石,目的是将弱磁性的铁矿物(赤铁矿、黄铁矿、菱铁矿、褐铁矿等)在焙烧炉中加热并在适当的气氛中转变成磁性较强的矿物,如磁铁矿或γ-赤铁矿,比磁化系数增加上千倍。磁化焙烧的类型包括还原焙烧( 作为还原剂的还原气氛)、氧化焙烧(氧化气氛)、中性焙烧(少量空气或物空气)以及较少的的氧化还原焙烧(先在氧化气氛中加热到一定温度再置于还原气氛中)、还原氧化焙烧(还原后与空气接触)[6],其中只有还原焙烧应用于工业实践,其它磁化焙烧的方法未见大规模应用。

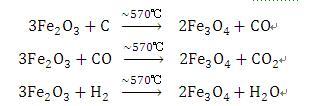

还原磁化焙烧原理:在还原气氛条件下,通过还原剂将赤铁矿中三价氧化物转变为二价氧化物的过程。工业上常用固态碳、氢气、一氧化碳或煤气类混合气作为还原剂。

1.1 磁化焙烧工艺技术现状

传统的磁化焙烧工艺主要包括竖炉处理块矿工艺、回转窑处理粉矿工艺、沸腾炉处理粉矿工艺,分别用于处理75~15mm块矿、25mm下粒度矿石及3~0mm粉矿。但都由于还原速度慢、还原不均匀、成产成本高、产品质量不理想、运行部稳定等问题,逐渐被淘汰或是一直未应用于工业实践。从焙烧效果来看,三种炉型相比较沸腾炉好于回转窑,回转窑好于竖炉。

1.2 磁化焙烧工艺研究

中南工业大学李思导等[7]对大冶铁矿选厂的粒度在0.2mm以下尾矿进行了研究,将尾矿强磁选后得到的磁铁精矿在回转窑上进行了磁化焙烧-弱磁选半工业试验,焙烧温度为800℃,获得全铁品位为56%以上,铁回收率84%的良好指标,为低品位难选铁矿资源开发提出了新的工艺思路,但设计流程涉及造球、焙烧、磨矿、破碎等工艺,设备投资大、生产成本高,工业生产一直未能应用。

宣化铁厂[8]曾在20世纪70年代研制斜坡炉用作粉矿磁化焙烧设备,由于该工艺处理能力较小,实际生产不顺行,产出精矿品位低,难以得到推广。

埃及Youssef. M. A[9]通过还原焙烧工艺处理Aswan高磷高铝鲕状赤铁矿,用H2或CO对铁品位为45.2%的原矿进行磁化焙烧-磁选实验,获得的铁精矿指标为TFe 59.6%、铁回收率90%。

针对某地赤铁矿的鲕状特点,王成行等[10]通过磁化焙烧工艺进行试验研究,试验最佳工艺条件为:焙烧温度850℃,焙烧时间60min,磨矿细度-0.074mm占70%,磁场强度145.6kA/m。得到了TFe 58.4%以及铁回收率87.66%的铁精矿指标。

左倩等[11]人对鄂西某宁乡式鲕状赤铁矿进行了磁化焙烧-磁选的小型试验,原矿品位43.71%,磷含量0.93%,原矿细磨至-2mm,与煤按5:1的质量比混合,在750℃的焙烧温度下焙烧1h,将磁选后的焙烧矿细磨至-325目后再经过两次弱磁精选,得到的铁精矿铁品为位60.12%、铁回收率为77.42%。

武汉理工大学龚国华[12]对大冶低品位铁精矿进行了马沸炉、回转窑、沸腾炉的磁化焙烧试验研究,铁矿TFe33.87%,试验通过回转窑和马弗炉磁化焙烧该低品位铁矿可以获得TFe约为60%的优质的海绵铁。实验条件为:磨矿细度小于0.074mm、鼓入流量为3m3/h空气,磁场强度1.2A,煤粉含量为13.04%、粒度小于1mm并要求固定碳含量高,焙烧温度850℃、时间8min,为低品位铁矿的使用提供了思路,但该工艺对煤种质量要求较高,未见后续报道和工业化生产。

白丽梅等[13]探寻了张家口难选鲕状赤铁矿的选矿工艺。对品位为47.66%的原矿进行了强磁-重选、强磁-反浮选等选矿工艺方法进行选别,只能得到TFe为62%、回收率低于55%的较差的选别指标。因此进采用焙烧-弱磁选工艺进行试验研究,其试验条件为焙烧温度1333K、时间为1.15h-1.5h、矿煤质量比为11,再经过一次磁选,其磁场强度为80KA/m、磨矿细度-200目占80%,获得TFe为63.06%、铁回收率为86.05%的铁精矿指标。

1.3 磁化焙烧工艺特点

磁化焙烧工艺具有以下优点:

(1)增强了弱磁性矿物磁性,使其能够磁选出来;

(2)脱除矿物中的结晶水和气体。铁矿石经过磁化焙烧可以去除吸附水和结晶水,菱铁矿经焙烧可分离出CO2,不仅提高了矿石铁品位,还增加矿石气孔率,使铁矿石更易还原,对磁选和高炉炼铁也有利;

(3)一定程度上脱除矿石中的有害元素。

(4)改善矿石结构。气体和结晶水的排除,可以使矿石结构疏松,有利于降低磨矿功耗,提高矿石磨矿效率。

(5)磁化焙烧产出的铁精矿在磁选时对水温、水质要求不高,且容易脱水、具有一定得强度。

磁化焙烧始终未大规模应用或已经淘汰,因其有许多不足:

磁化焙烧给料粒度大,传热、传质速度慢,焙烧时间长且不均匀,均在60分钟以上,且能耗高、成本大、经济指标不高,不适宜长期工业生产。

由于焙烧矿中Fe3O4 在高温下迅速被空气氧化成Fe2O3,磁性会降低,而目前普遍采用直接入水封池中淬冷,防止与空气接触,这种方式虽然简单有效,不足之处是需要消耗大量的水,而焙烧矿的显热却不能得到利用,造成能耗的增加。在工业生产中,由于焙烧矿物的粒度过大,经常出现块矿表明和内部焙烧不均匀,表层焙烧程度高于内部,称这种情况为夹生,块矿粒度越大,焙烧越不均匀。如果矿石粒度差异过大,则会造成粒度大的矿石欠烧,粒度小的矿石过烧。

2 选矿工艺

对于粒径-30um的赤铁矿,强磁选、重选、泡沫浮选等常规的选矿方法以及这些方法的组合都很难取得良好分选指标,既没有好的铁精矿品位,回收率又很低。所有的选矿方法及分选设备对分选矿物的粒度都有其要求,尤其是粒度下限,当矿物粒度小于该值时难以达到有效分选[14]。

目前实际生产中处理微细粒低品位赤铁矿的工艺为弱磁选-强磁选-反浮选流工艺,生产中所使用的强磁选设备的磁感应强度一般为1~1.2T,对于粒径-30um的赤铁矿,这种磁场强度的分选设备回收率极低,低于40%。

由于微细粒嵌布弱磁性铁矿石质量小、比表面积大且比磁化系数低,造成其难以选别。由与矿石颗粒磁化系数低,在磁场中受力小,与脉石颗粒差异性低,因此即便在强磁场下,也易与脉石夹杂难以有效分离。由于浮选主要依靠矿石颗粒与齿板、气泡等捕集介质接触,但由于矿石质量小,在流动场中动量小,与介质碰撞率低。由于颗粒表面积大,晶格缺陷多,增加了选择性聚团的困难。

……

关注“driinfo",手机上同步看直接还原、钢铁业内文章

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有