钢铁工艺流程再造问题的思考

2018-12-10

王太炎

鞍山钢铁集团

1重要启迪

中国钢铁新闻网中国冶金报社对原中国工程院院长中国工程院院士徐匡迪进行专访:徐匡迪院长语重心长的说:“钢铁还未强国同志仍需努力。”徐匡迪院长在谈到改革开放40年中国钢铁工业的经验教训时说主要有三个问题:1、钢铁工业发展没有严格按照生态环境的要求健康绿色发展;2、钢铁工业只考虑短期的供需效应,没有考虑合理布局;3、中国钢铁工业面临工艺流程再造问题。

关于钢铁工艺流程再造问题做了详细的阐述,他说;中国钢铁行业的长流程近90%,而美国,欧盟短流程已经占到40%以上,美国生产普通钢材主要流程就是用废钢短流程电弧炉冶炼,炉外精炼后轧制。徐匡迪表示“如果我国钢铁工艺流程再造成功,一方面可以减少对国外铁矿石的依赖,另一方面可以大大降低排放,符合绿色发展要求。用短流程冶炼还可以调峰运行,解除能源供应的峰谷,同时降低能耗。在当前技术水平下,如果企业有自有电厂,长流程生产1吨成品钢大约消耗700多公斤标准煤,而短流程只需要其60%左右。其次,由于工艺流程的再造,将会产生很多新的产业,如废钢回收和加工等产业。

在天然气短缺的中国,在长流程近100%的中国钢铁工业,在废钢短缺的钢铁厂,如何完成钢铁工艺流程再造的问题,推进钢铁工业转型升级,这是老一辈钢铁工作者,长期关注的问题,如何突破这个难题,本人提出如下思考。

2完善长流程发展短流程推进钢铁业的转型升级

在我国经济由高速增长阶段转向高质量发展阶段的背景下,在我国钢铁发展具体历程中,中国的钢铁未来如何发展,是我国钢铁工作者共同关注的问题。本文紧贴中国钢铁发展状况与实际,运用战略性思维,创造性的思考,谈谈我的意见,供参考。

2.1两种典型钢铁工艺流程的描述

关于钢铁工艺流程的研究和定位,对我国钢铁工业的未来发展有着重要关联和影响。根据资料报道,北美钢铁发展的流程效能达56%,可见,研究我国钢铁流程的定位问题是十分必要的。

全球钢铁流程大致可以概括为两种;

1)长流程(高炉炼铁,转炉炼钢长流程)

2)短流程(直接还原炼铁,电炉炼钢短流程)

我国钢铁工业由于历史原因,长流程占主导的工艺流程,我国年产8-10亿吨钢均为长流程制造,直接还原铁的产能仅为30-40万吨这种状况应该有所改变。

全球钢铁工艺流程呈现两极分化,中、日、欧以长流程为主导流程,而北美、中东、东南亚、印度以气基直接还原,电炉炼钢短流程为主导工艺流程。这样发展趋势,究其原因只有一个:前者气体资源短缺,后者天然气资源相对丰富,或者说气体资源、炼焦煤资源决定钢铁工艺流程的定位。

钢铁工艺流程的选择,向来是个模糊选题,特别是在中国--只有长流程,没有短流程的参照物,因此无法精准的选择,只能根据国家或地区的具体情况灵活运用和选择。

我国生态环境特点之一,天然气相对短缺,煤资源相对丰富。选择高炉炼铁的长流程不无道理,或者说长期历史形成的高炉,转炉工艺流程支撑我国成为全球的钢铁大国。

一些国家和地区如印度,由于炼焦煤资源紧缺,钢铁工艺流程长期沿用短流程。根据4年前的统计,印度钢年产量为7000万吨,直接还原铁年产量为 3500万吨,成为典型的大规模使用直接还原电炉炼钢短流程钢铁工艺的国家。

北美钢铁工艺近年来发生突变,特别是页岩气开采技术被突破后,为直接还原炼铁提供优质气体资源,大型的直接还原装置相继投产,推动大型钢铁厂转型升级,见下表:

2.2长流程是钢铁发展的压舱石

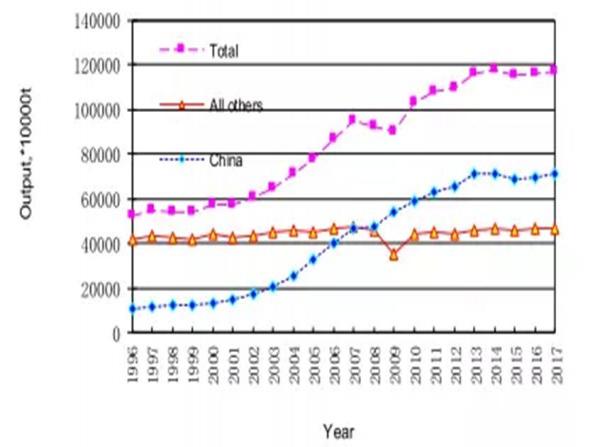

首先是近几十年全球的长流程高炉炼铁快速稳步发展满足全球市场的需求,钢铁利用率不断上升,2017年全球高炉生铁产量达11.748亿吨,我国占60.5%达7.108亿吨,如下图所示:

这样的发展趋势说明长流程高炉炼铁工艺日趋成熟,支撑全球钢铁的快速稳健发展。多年来,炼铁工艺的装备大型化是炼铁技术的发展趋势(高炉有效容积:5550m3、烧结机:700m2、焦炉:7.63m),明显提高的高炉操作系数和生产效率,大大改善高炉工艺的经济技术指标。其次,中国钢铁业发展表现尤为突出的是节能、环保技术的创新(例如:干熄焦技术的推广),改善了钢铁工业生态环境,成为钢铁生产的压舱石。特别应该提及的是:长流程为钢铁工业发展带来高质量高化学能气体资源--焦炉煤气,可以弥补天然气短缺地区发展直接还原炼铁的发展短板,构成钢铁未来发展又一块压舱石,保证钢铁大船破浪前进。

2.3直接还原炼铁是钢铁发展的驱动力

直接还原炼铁基于氢冶金原理,由碳冶金转为氢冶金是钢铁工业的一场革命,必须用革命精神推动钢铁转型升级。

直接还原即用氢还原炼铁,首先要解决氢资源问题。全球的直接还原炼铁普遍采用天然气经转化、重整、裂解生成H2+CO作为还原剂,完成炼铁工艺。然而,在天然气短缺,长流程为主导的钢铁厂中采用焦炉煤气为还原剂实现短流程工艺是最佳的选择。其原因有二:长流程中自产高化学能的焦炉煤气,不需要外购天然气,质量和数量上均满足直接还原工艺的需要;焦炉煤气中含氢60%以上,大大优于天然气,是节能高效的还原剂。

直接还原炼铁技术是成熟的,被钢铁业普遍认可。气基竖炉单模块产能不断扩大,由20万吨扩大到30、50、180、250、300万吨/年;DRI的质量不断提高,金属化率由90-92%提高到94-96%;焦炉煤气生产DRI技术的突破,是钢铁工业的重大创新,推动钢铁转型升级的新发展。

经多年的研究和实践证明,钢铁厂中实现直接还原电炉炼钢短流程工艺,具备以下八个特点和优势:

1)根据工业性数据统计,高炉铁吨铁CO2排放量为1600kg,直接还原铁吨铁CO2排放量为800kg。据此计算,年产100万吨钢铁厂年减少CO2排放量80万吨,按照吨CO2交易费用为每吨40美元计算,年节约CO2交易费用为3200万美元,将极大地减轻企业的成本负担。

2)根据大数据统计结果,直接还原铁电炉钢吨钢的生产成本比高炉铁转炉炼钢吨钢成本低42美元,按年产100万吨钢铁厂计算,年降低成本4200万美元。为传统钢铁厂转型升级提供莫大驱动力。

3)根据工厂实际运行状况统计,焦炉煤气生产直接还原铁是焦炉煤气发电产生经济效益的2.6倍。直接还原炼铁工艺是利用焦炉煤气的还原潜能,燃烧发电则是利用焦炉煤气的热能。H2的热值为2586 kCal/Nm3,而CH4热值为9000-9500 kCal/Nm3,用天然气燃烧发电才是正确的选择,而焦炉煤气应用作原料代替焦炭(还原剂)。

4)由于焦炉煤气中含氢气为60%,而天然气中含氢气为0%,用焦炉煤气生产直接还原铁可以大大降低能耗,并降低纯氧消耗。从这个角度而言,在天然气匮乏的地区,用焦炉煤气生产直接还原铁,经济和技术上都是合理的。

5)在当今的钢铁联合企业中,用‘五联供’的办法(焦炉煤气、高炉煤气、转炉气、煤制气、天然气)可以做到焦炉煤气供应量的平衡,用顶替出的大量焦炉煤气生产直接还原铁,可谓是一次能源革命。

6)直接还原铁是纯净铁(硫、磷含量在0.002以下),最适合于在电炉中生产纯净钢,可以明显增加钢材的附加值,提高钢材质量,推动供给侧结构改革。

7)用100%的球团矿作为直接还原的原料,用100%的直接还原铁作为电炉炼钢的原料,这是世界钢铁发展的新趋势。单模块的直接还原装置生产能力已达250万吨/年,由此不难看出,直接还原电炉炼钢短流程,大有代替传统高炉转炉炼钢流程之势,保证钢铁业未来的可持续发展。

8)直接还原与大型铸钢的对接或直接还原电炉炼钢短流程工艺的复制,项目的落地,成为直接还原电炉炼钢短流程的工业实验厂,为大型钢铁联合企业的转型升级取得技术和生产经验。

3结论

……

关注“driinfo",手机上同步看直接还原、钢铁业内文章

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有