微波直接还原技术在钛铁矿制备高钛渣工艺上的应用

2019-02-11

潘聪超,庞建明,邸久海,刘云龙,李石稳

中国钢研科技集团有限公司

1 前言

钛是非常重要的战略资源,主要来自金红石矿。目前制取钛白和金属钛的主要工艺均是氯化法,都需要以氯气氯化富钛料制得四氯化钛,因而制取富钛料成为了钛工业的一个关键步骤。随着国内外天然金红石储量的减少,各种含钛产品需求量的不断增长,低品位的钛铁矿越来越受到重视。目前冶炼钛铁矿的方法主要有酸浸法、还原锈蚀法、电炉熔炼法等[1],其中电炉熔炼法是初步处理钛铁矿生产高钛渣的主要方法[1-2],工艺比较简单,副产品金属铁可以直接利用,但是电炉法采用熔分的原理进行渣铁分离,具有高能耗、高污染等工艺缺陷。赵沛等人提出了煤基低温冶金学和冶金流程[3-5],可将铁矿石的冶炼温度降低到700℃以下,甚至更低的温度。在此基础上,笔者团队经过研究发现钛铁矿粉体的平均粒度在10μm左右时也能将它的还原温度降低到600℃左右,并基于此提出了应用微波直接还原技术的造渣富集工艺实现了钛铁矿低温、低耗、低排的制备高钛渣。

2 钛铁矿直接还原试验

2.1 钛铁矿还原理论

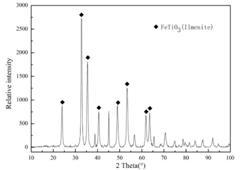

试验采用的钛精矿来自某钛业公司细粒浮选钛铁矿精矿,该钛铁矿成分较为复杂,结构致密,颗粒表面相对光滑,风化程度低,钛、铁品位都较低,全铁含量31.25%,二氧化钛含量48.20%,同时含有较多的杂质。其化学成分如表1所示。通过对其进行XRD衍射分析,其重要物相为FeTiO3。

表1 钛精矿的化学成分分析(%)

|

成分 |

TFe |

MFe |

TiO2 |

FeO |

Fe2O3 |

MgO |

SiO2 |

Al2O3 |

CaO |

总计 |

|

含量 |

31.25 |

<0.05 |

48.20 |

33.65 |

6.77 |

6.01 |

2.24 |

1.40 |

0.78 |

99.05 |

图1 钛铁矿XRD分析

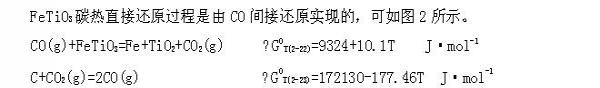

图2 FeTiO3直接还原分解 图3 钛铁矿间接还原平衡曲线图

将FeTiO3与氧化铁的碳热还原反应对比,形成如图3所示平衡曲线图。碳气化反应与FeO还原的曲线交点温度约960K,表明在热力学上,此时碳能够还原FeO的。碳气化反应与FeTiO3还原的曲线交点温度约1070K,表明在1070K以上,碳能够还原FeTiO3的。FeTiO3的还原需要更高的温度和更高的CO浓度。

2.2 钛铁矿低温还原特性

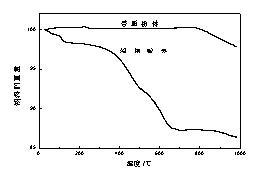

实验中,碳的纯度为分析纯,物料平均粒度约为100μm,将一部分原料磨细到10μm左右。然后将原料按一定比例混匀,进行热重试验(升温速度5℃/min,氮气保护),结果见图4。

图4 钛铁矿粉被碳粉还原的热重分析试验

试验对比了普通粉体和超细粉体的还原特性,从图4可见,当使用普通粉体(100μm左右)还原时,起始反应温度约为800℃,当温度升至980℃时,还原率不足20%,难以实现低温快速还原反应。将粉体变成超细粉后(10μm),反应起始温度降低到200℃左右。从图3可见,当反应温度升到700℃左右时,铁的还原基本结束,而当升温至900℃以上时,TiO2?开始被还原成Ti3O5。实验表明,在600℃恒温1小时,还原率可以达到95%以上,实现了低温还原反应。

由于钛精矿粉的粒度降低到10μm左右或更细时,粉体的表面能和晶格能增加,这样可以降低了吸热反应的自由焓,因此理论起始反应温度下降。同时粉体表面出现许多活化中心,降低了反应的活化能;反应表面积增加了数十倍,也加快了反应速度。总之,粉体变成超细粉体后,在热力学和动力学上均有利于低温还原反应的发生[4]。

3 微波干预下的直接还原钛铁矿试验

钛铁矿经过还原得到金属铁和钙钛渣,需要进一步分离才能实现钛在渣中的富集。在传统的固态直接还原工艺中,氧化铁虽然被还原为金属铁,但是仍然会以弥散状态分布在渣相中,很难从渣中完全分离。传统的工艺就是进行高温熔分,将还原后的产品进入高温电炉,利用高温将炉渣及铁熔化来实现渣铁分离。诸多研究表明,通过预还原+电炉熔分的效果较差,一是使工艺复杂化,顺序困难;二是能耗并不节省。

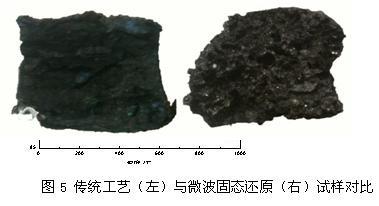

为了提高金属铁和钙钛渣的分离效率,笔者团队经研究提出了在微波干预下的晶粒长大分离技术[5-6]。在微波场中,使钛铁矿发生低温固态还原,随后将还原物料持续在微波干预下保温,促使铁晶粒长大,达到可分离条件。通过适当的添加剂以及工艺制度,完全可是铁晶粒的粒度长大到100微米,在某些条件下还可形成厘米级的铁粒(见图5)。然后通过简单的磁选即可得到纯净的铁产品以及高钛渣。

微波直接还原技术处理钛铁矿工艺,不仅降低了反应温度,而且不需要高温还原与熔分即可得到铁产品及钛渣产品,无需电炉熔炼,是一种钛铁矿资源与能源高效利用的新工艺。

4 结论

……

关注“driinfo",手机上同步看直接还原、钢铁业内文章

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有