COSRED直接还原技术处理含锌粉尘的工艺特点

2019-03-06

武汉科思瑞迪科技有限公司

引言

自2015年以来,我国每年的粗钢产量均超过了8亿吨,按照一般钢铁企业粉尘的产量占粗钢产量的8%~12%[1]、含锌粉尘量约占粉尘总量的25%~30%[2]计算,近些年来我国每年产生的含锌冶金粉尘量平均在2000万吨以上。钢铁企业含锌粉尘量的逐年增加,一方面是因为镀锌废钢在转炉或电炉等消纳废钢的钢铁生产环节中大量使用;另一方面是由于高炉炼铁过程中的含锌铁矿的使用,锌元素在闭路循环和半闭路循环条件下,逐渐形成了锌的循环富集[3-5]。

目前我国钢铁企业含锌粉尘的利用率普遍比较低,多数堆放在厂区,造成了土地、二次资源的浪费以及严重的环境污染;随着国家环保税法的实施和环保“回头看”督查力度的加强,钢铁企业环保运营成本和生产压力倍增,迫在眉睫地需要尽快对含锌粉尘进行有效处理,实现粉尘的完全循环利用,达到企业经济效益和社会环境效益的双赢。

1含锌粉尘固废处理技术趋势

现阶段含锌粉尘处理方法,根据锌在钢铁生产中的元素流向,分为闭路循环、半闭路循环及开路循环三种模式[3-4]:(1)闭路循环流程:将没有处理的含锌粉尘直接配入烧结、球团工序中,主要工艺有烧结法和球团法。(2)半闭路循环流程:采用物理方法从含锌粉尘中脱除部分锌后,再按照合适比例配入烧结或球团中,使其继续在钢铁流程中循环。(3)开路循环流程:采用湿法工艺或火法工艺对含锌粉尘进行特殊处理,实现锌与粉尘的完全分离,得到脱锌后的炉料和锌产品。

相对于闭路循环流程和半闭路循环流程,开路循环流程对含锌粉尘的处理比较彻底,能够避免锌元素重新回流到钢铁主流程工艺中,并且火法直接还原工艺比湿法工艺和熔融工艺更为高效、环保和节能,具有生产效率高,脱锌率高,操作简单,原燃料适应性强,运行稳定,还原温度适宜等优点,比较适合处理钢铁厂的含锌冶金粉尘[4-5]。

2 COSRED含锌粉尘处理工艺

COSRED直接还原技术作为火法直接还原工艺的一种,结合了气基竖炉和隧道窑两种工艺的优点[6],在直接还原铁领域已经成功地应用于商业化生产[7]。COSRED公司宜昌万吨级工试基地接受国内一些钢铁企业的委托,已陆续开展了含锌粉尘处理的工业性实验工作。基于COSRED直接还原技术的含锌粉尘固废处理工艺的技术方案介绍如下。

2.1 工艺流程

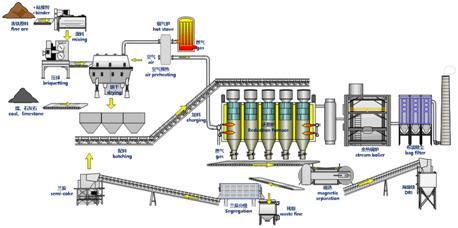

COSRED直接还原技术处理含锌粉尘工艺(以下简称“COSRED含锌粉尘处理工艺”)主要包括原料系统、供料系统、竖炉系统、出料系统和烟气余热回收及锌收集系统。主要工艺流程为:将含有C、K、Na、Zn和Fe等有价元素的粉尘原料按工艺要求进行配比、混匀、压球和干燥后,与新煤、半焦、石灰石等物料共同混匀加入竖炉内,混合料在重力作用下自上而下运动,经过预热区、还原区、冷却区后从炉底部排出,得到高金属化率的球团和半焦。K、Na、Zn等有价元素在竖炉还原室上部区域被还原、气化进入烟气系统,经重力沉降室后进入余热锅炉,并由布袋除尘器收集到粗锌粉。工艺流程详见图1所示。

图1工艺流程图

2.2工艺参数

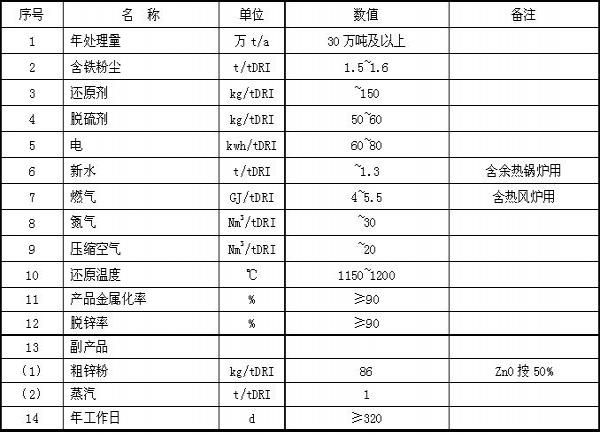

COSRED含锌粉尘处理工艺主要工艺参数详见表1。

表1 主要工艺参数

2.3原燃料条件

COSRED含锌粉尘处理工艺对原料的适应范围广,一般钢铁企业所产生的含锌含铁固废粉尘均可作为原料使用。

1)含锌粉尘:全流程钢铁生产工艺所产生的含铁含锌粉尘,铁品位在20~60%不等。

2)还原剂:C≥60%;挥发分:8~15%;S:≤0.80%;灰分高温软化点≥1250℃;含水≤3%;粒度3~10mm。

3)脱硫剂:CaO≥50%;MgO<4%;SiO2+Al2O3≤3%;粒度≤2mm。

4)粘结剂:专用球团粘结剂。

2.4技术特点

与其它类型处理含锌粉尘的直接还原技术相比,COSRED含锌粉尘处理工艺具有明显的特点:

1)内配碳与外配煤相结合:充分利用含锌粉尘中的碳源,直接制成含碳球团,并外配部分煤,既保证了获得高金属化率和高脱锌率所需要的C源,同时避免了内配煤中的杂质元素增加了球团的杂质含量,降低了还原后球团的全铁含量。

2)模块化与规模化相结合:该工艺与其他火法直接还原工艺最大的不同点在于,炉料是通过自身重力的作用实现了从上到下的连续运行;同时,COSRED直接还原技术中的还原室可以实现在单个还原室大小、高度等均不改变条件下,实现大量的还原室模块化组合,在核心工艺参数不变情况下,实现大规模化的生产。

3)氧化气氛与还原气氛相互独立:含锌粉料制备的干球与新煤、半焦、石灰石等混合料在还原室中经过一系列脱氧还原反应,通过自身重力自上而下经预热区、还原区、冷却区后从炉底部排出;反应室中预热和还原所需的热量,来源于反应室隔墙外燃烧室燃料燃烧产生的热量,热量通过隔墙传给反应室中的料球;隔焰竖炉反应室隔墙外燃烧室根据反应室温度需要布置多个燃料烧嘴,所用燃料的热值可选范围为750~8000kcal/Nm3;4)高脱锌率与高金属化率相结合:含锌粉料制备干球中的K、Na、Zn等有价元素在还原室上部发生一系列的还原、气化反应,并随900℃以上的高温烟气进入余热回收和锌收集系统;脱锌后的球团在还原室中下部进一步地发生深度还原反应,得到高金属化率的直接还原铁球团。

5)废还原剂的回收处理重复利用:自竖炉底部排出的高金属化率球团和半焦混合料经筛分、磁选处理后,收得的半焦可作为还原剂重复使用。

6)工艺操作简单、生产维护方便:生产操作控制的工艺参数很少,主要为还原温度和还原时间,还原温度通过燃烧室的燃烧温度来进行控制和调整,还原时间通过还原室下部的排料速度来进行控制和调整。煤基竖炉的生产操作不仅很简单,实现了全自动控制,而且生产的稳定性很高、易损件少、维护量小。

2.5关键技术

COSRED含锌粉尘处理工艺继承了COSRED直接还原技术通过三个阶段和五代创新的不断积累、改进和完善演变而成的一系列专利技术和关键技术[8]:

1)工艺技术: 煤基竖炉的工艺参数、工艺流程、设备选型、工艺布置等均需在严谨的理论研究基础上,充分结合工业实验的数据和经验才能得到合理和完善的工艺技术。

2)结构技术:煤基竖炉结构的稳定性涉及到还原室和燃烧室的大小、形状、高度、结构和隔墙厚度和材质等,传热效果涉及到燃烧室中的燃烧器型式、布置和烟气的均匀分布、通道走向和隔墙厚度和材质等,这些都会直接影响到竖炉的寿命和还原的效果。

3)耐材技术:煤基竖炉内的燃烧室和还原室是由很多耐材砌筑而成的,其中还原室的耐材最为复杂和关键,工艺要求其具备高导热、耐高温、抗氧化、抗还原及耐磨损,以实现复杂工况下的长寿命和传热效率。

4)控制技术:还原气氛与氧化气氛是完全独立的互不影响,还原气氛单纯这为混合料的还原创造了比其它煤基直接还原工艺更好的工艺条件。另外,还原温度和还原时间能够实现很好的控制和调整,这就是所谓的“COSRED工艺用温度时间赢得了质量”。

5)布料和排料技术:煤基竖炉炉顶的布料非常重要,原因在于布料工艺和装置不合理,混合料会出现严重的偏析。混合料还原后的排料技术和设备也是该工艺的关键技术和设备,通过该设备能够很好的控制炉料下行的速度和还原时间。

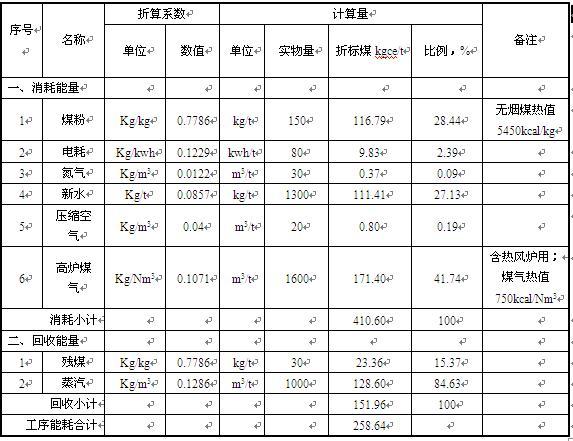

2.6工序能耗

还原剂和燃料是该工艺的主要能源消耗,年处理30万吨含锌粉尘生产线典型指标计算的工序能耗详见表2。

表2 工序能耗

2.6生产成本

……

关注“driinfo",手机上同步看直接还原、钢铁业内文章

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有