直接还原铁在特钢行业中的应用

2019-08-21

中废协直接还原铁工作委员会 副秘书长

前言

直接还原铁(DRI)因其产品S、P、Cu、Zn等有害元素含量低、铁的纯度高,是冶炼优质钢、特殊钢的纯净铁料,也是高端铸造、铁合金、粉末冶金等工业主要的原料。国内不少特钢企业都针对DRI不同配入量对电炉炼钢的冶炼时间、吨钢电耗、钢水收得率及残余元素的影响进行试验研究,以便实现对DRI的合理添加比例和方式,达到最佳效果。

1 DRI在特钢厂中使用情况介绍

2014年7-9月,直还委组织进行了直接还原铁在钢厂用户中的使用情况的调研活动,涉及中国一重、中原特钢、天津钢管等多家特殊钢钢厂,我们发现钢厂或多或少用过直接还原铁产品,对产品有基本的了解。

调查的钢厂用户中,天津钢管采用高料仓连续加料装置,还原铁通过电炉高位料仓,经炉盖第五孔,连续加入炉内,缩短了冶炼周期。其他钢厂均无连续加料方式、主要通过料篮加入的方式加入。考虑到还原铁比重较轻、导磁性差,放在最底部不宜熔化,一般加入到电炉的中下部。布料顺序从底部到上部依次为生铁/铁水-还原铁-重钢-轻钢-钢屑。

天津钢管是目前国内规模最大的石油套管生产基地,其对炼钢生产中添加还原铁做了长期的系统的试验跟踪,试验数据较全,为其他钢厂合理使用还原铁提供了参照。

1.1直接还原铁最优加入量的确定

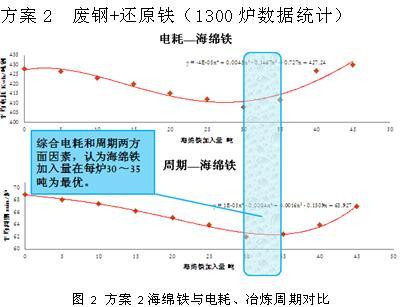

2004年天津钢管炼钢厂具备了废钢、铁水、还原铁三大料型进行配料的条件,为了取得高效的产能和低廉的制造成本,炼钢厂以优化配料作为切入点,降低冶炼成本。在铁水固定(单罐重~40吨)的情况下,通过加入不同量的还原铁进行冶炼过程指标测算,以低电耗、短周期为最终确定最优还原铁加入量。

方案1 废钢+铁水+还原铁(1870炉数据统计)

图1 方案1海绵铁与电耗、冶炼周期对比

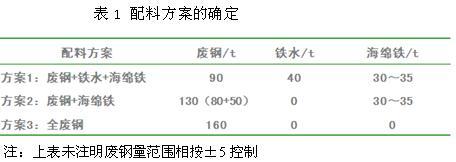

1.2配料方案确定

通过上面的对比,以最优节电和最短周期为指标,认为还原铁加入量控制在30 ~35吨/炉为最优。为应对铁水或还原铁供应不及时造成断料的现象,特制定三大类配料方案,其中一种为全废钢配料,另两种为使用还原铁配料(“废钢+还原铁”和“废钢+铁水+还原铁”)。

1.3还原铁对冶炼过程指标的影响

炼钢厂使用的还原铁是回转窑工艺生产,金属化率高,残余杂质含量低,能够有效稀释钢中残余元素和有害物质。下表为炼钢厂使用还原铁指标。

注:㈠通过上图,每种配料方案的五害在总体上控制比较平稳,废钢+铁水+还原铁方案波动较大,主要因铁水量时有波动。

㈡全废钢五害残余最高,废钢+还原铁五害残余次之,废钢+铁水+还原铁五害残余最低。

㈢主要因铁水、还原铁残余杂质低,有效稀释钢中残余元素。

目前炼钢厂对于“五害”元素的分析主要考虑砷(As)和锡(Sn),由于铁水和生铁的五害元素含量比较稳定。下面我们将还原铁不同的加入量对于砷(As)和锡(Sn)平均含量的影响进行比较,见下表。

……

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有