迎接氢能时代拥抱未来

2019-09-24

鞍钢集团

1 制氢技术的突破为氢时代提供丰厚的氢资源,助力氢时代创新成果爆发式涌现,氢能炼铁未来将颠覆钢铁工业。

为最近报道的两项制氢技术点赞:1、瑞典的HYBRE名为;“突破性氢能炼铁技术”旨在用可再生电力生产氢,如果顺利将在2035年实现工业化;2、中国宝武集团与中核集团、清华大学签订核能制氢合作协议。以上两项试验项目共同目的是用不同的制氢方法为氢时代的发展提供大量的廉价氢资源。两个项目的共同特点是以水为原料生产纯氢,产品中不含碳,后续应用过程中CO2排放为0,排放物是水。这是低碳生产、低碳生活共同需求。我们期盼两项科学试验早日成功,并应用于工业生产中。

制氢技术与氢能冶金是两个不同的跨界技术,制氢技术提供了氢能来源,而氢能冶金是将氢能应用在冶金工业中的技术。应该指出制氢技术为氢能冶金奠定了重要的原料基础。

氢能炼铁发展历史已过百年,其核心技术为直接还原炼铁技术。该技术的发展已趋于成熟,据了解单模块直接还原铁装置的生产规模已达250万吨/年(美国NURCO钢铁厂),这为全氢炼铁、氢能炼铁奠定装备基础。由此说,发展氢能炼铁必须与直接还原炼铁技术相结合,而我国发展直接还原炼铁又必须与我国的氢资源条件相结合。

当下,我国钢铁生产中,产生大量的焦炉煤气,煤气中含有60%H2是氢能炼铁理想的氢资源,是优于天然气,煤制气制氢等的最佳的氢资源。用焦炉煤气生产直接还原铁是推动氢时代发展最现实,最接地气的发展模式。

2 我国发展氢能炼铁可行性研究

2.1 我国各大院校早在上世纪60-70年代,就已经开始研发直接还原炼铁技术,为直接还原铁技术开发积累技术经验,后因我国天然气短缺而停步,失去了发展的良机。各大钢铁企业重视直接还原铁的生产和开发,如首钢率先完成年产50万吨直接还原铁装置的可行性研究报告。特别应该提及是山西太行矿业有限公司已经完成全部科学试验、工业设计、设备制造,正在紧张施工,预计在今年8月份,年产30万吨直接还原铁厂即将投产(用焦炉煤气制氢)。该装置投产后将成为我国第一套用焦炉煤气气基竖炉生产直接还原铁的工业装置,引领我国直接还原工业的新发展。

2.2 焦炉煤气制氢用于合成氨属我国首创。早在1976年,本溪化肥厂开展实验室试验、半工业性试验,1979年获得成功并在当年建成年产18万吨尿素化肥厂,该厂目前仍然正常生产。由此不难看出,焦炉煤气制氢技术经40年工业实践证明该技术是先进的、成熟的。该技术用于直接还原铁的制氢、转化、重整部分是最佳的选择,采用国内技术和装备可以大大降低直接还原铁装置的建设投资。

2.3 我国钢铁流程由于历史原因和煤资源的禀赋而形成长流程(BF-BOF)占99%,短流程(DR-EAF) 趋于0%,这样的钢铁流程结构应该加以改变。但长流程的生产过程中产生大量的、高化学能的焦炉煤气,为氢能炼铁提供充足的氢源,从而推动我国钢铁流程的再造,颠覆式发展中国直接还原电炉炼钢短流程工艺。

2.4 中国的钢铁工业要向高质量、绿色钢铁方向发展。需要强调的是直接还原炼铁就是氢能炼铁,生产的铁不与焦炭接触,为纯净铁(含S、P 在0.002以下),适合在电炉中炼纯净钢,可推动直接还原电炉炼钢短流程的发展,催生纯净钢、高质量钢材、高附加值钢材的生产构建。

2.5 据统计表明,长流程钢铁工艺(高炉-转炉炼钢)吨钢CO2排放量为1600kg,短流程(直接还原-电炉炼钢)吨钢CO2排放量800kg。因为氢能炼铁其化学反应式为Fe2O3+3H2=2Fe+3H2O,氢能炼铁最终产物是铁和水,无CO2排放,可推动无碳炼铁或低碳炼铁的发展。

综上所述,氢能炼铁是保持中国钢铁工业高质量、绿色发展、可持续发展的必由之路。

3 氢能炼铁或直接还原炼铁设计革命

早在1990年,Tanova-HYL公司,在半工业装置上曾进行过90%H2的直接还原炼铁工艺试验。试验结果表明,新工艺的优势十分显著。新工艺与核能制氢、HYBRET制氢技术相对接,将颠覆钢铁工业。

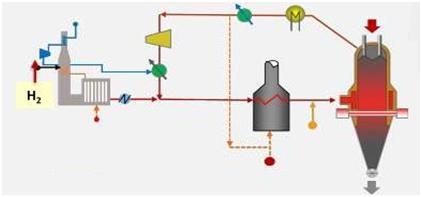

3.1 全氢直接还原工艺流程图:

说明:

a 该流程中还原性气体中H2含量达90%以上,可大幅度降低DRI能耗50%。

b 原料气加热重整过程产生的CO2,进行重整或回收,CO2不外排。

c 原料气经加热后喷入纯氧,提高温度到1000-1050度,提高DRI质量(金属化率达94-96以上),并生产高碳DRI(含碳为4-6%)。

d 顶气的一部分作为加热器的燃料保持循环气体成分的平衡。

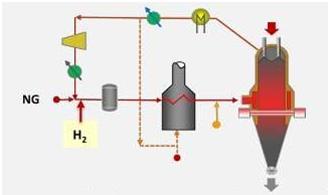

3.2 传统流程氢增幅工艺流程图

说明;

a 用天然气为原料的传统还原工艺中,还原性气体中含H2只能达到55-60%左右,为提高工艺效能向原料中加入纯氢或焦炉煤气,使原料气中含氢量增加,可提高还原工艺效能。降低DRI能耗。

b 焦炉煤气中含氢60%以上,合理加入原料气中,保持氢含量的增加,降低DRI能耗。

c 在原料系统中增设增湿器,喷入水蒸汽,经加热后送入还原塔中,在纯铁催化作用下,发生水煤气反应,生成H2+CO,见反应式;C H4+ H2O=CO+3 H2。

d 在循环系统中设有CO2回收装置,选择性回收CO2,或纯CO2商业出售。

3.3 对新设计工艺流程的工艺效能剖析

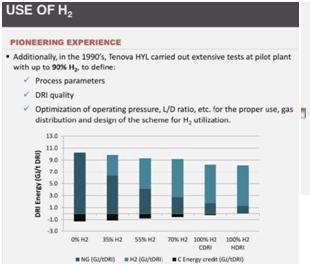

A图:

A图表明;

含H255%,DRI能耗为3.5GJ/ tDRI

含H2100%,CDRI能耗;1.4GJ / tDRI

HDRI能耗;1.0GJ / tDRI

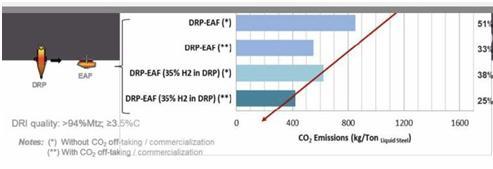

B图:

B图表明;

DRI-EAF流程中;最高CO2排放量为,1200kg/tDRI。

当氢增幅到80-90%,CO2排放量可降到 400kg/tDRI。

4 结论

……

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有