攀西地区微细粒级钛铁矿氧化球团制备技术

2020-01-08

攀枝花学院 钒钛学院

近年来,我国钛工业发展迅速[1-4],钛铁矿岩矿将在未来成为钛工业生产的主要原料[5-7]。我国90%钛资源主要集中在攀西地区。在选矿的过程中,更多采用多段细磨,造成攀西地区80%为微细粒级浮选钛铁矿[8-9](粒度<0.074 mm占80%以上),对于钛铁矿的运输、冶炼都带来了难题,不能直接制备高钛渣,需对钛铁矿粉矿进行造球处理。通过国内外大量学者研究和实践表明[10-12],对钛铁矿进行氧化焙烧,可以破坏钛铁矿致密结构,使钛铁矿颗粒的结晶状态发生改变,形成较多孔隙,这种改变有利于钛铁矿的还原。

1 试验研究

1.1 试验原料

(1)钛铁矿

钛铁矿主要化学成分见表1所示, 原料的粒度组成按>150 um、109 ~150 um、75~109 um、45~75 um、<45 um等5级筛分,然后逐渐称重,称量结果见表2所示, 试验所用粘结剂选择高温易挥发的有机粘结剂PVA(聚乙烯醇),氧化焙烧后不会对钛渣中TiO2品位造成影响。

表1 钛铁矿化学成分分析 (wt%)

|

∑Fe |

TiO2 |

FeO |

Fe2O3 |

SiO2 |

S |

MgO |

Al2O3 |

MnO |

V2O5 |

CaO |

|

32.17 |

46.2 |

34. 56 |

6.55 |

3.17 |

0.19 |

5.52 |

1.24 |

0.65 |

0.095 |

0.75 |

表2 钛铁矿粒级分析 (wt%)

|

粒度分布/(um) |

<45 |

45~75 |

75~109 |

109~150 |

>150 |

|

占比(%) |

35.24 |

51.11 |

10.68 |

1.91 |

1.06 |

钛铁矿中Ti元素含量高,TiO2品位达到46.2%,Fe元素的价态主要有Fe3+、Fe2+形式存在,其中FeO含量高达34.56%,非铁杂质含量为12.88%,其中SiO2和MgO含量高,且该矿粉粒度较细,粒度在 <75 um(-200目以下)占比为86.35%,属于微细粒级钛铁矿。

1.2 试验方法

1)设定圆盘转速为18 r/min,倾斜角度为48°,圆盘造球中不断加入适宜粘结剂PVA,粘结剂用量为1%,水分用量为8%,造球时间30 min,经筛分处理后,得到适宜的球团尺寸为10~12 mm。

2)生球干燥:把生球团平铺在大瓷盘上,放入120 ℃鼓风干燥箱中烘干,干燥时间为4 h。

3) 球团焙烧:试验采取非等温焙烧方式,整个焙烧过程在气氛升降炉中进行;在刚玉坩埚中放入15个钛铁矿干球团(约12 mm);待炉子升温至400 ℃时,开始记时,把坩埚放入气氛升降炉中;设定所需升温速率并通入一定的空气流量,待升温至所需焙烧温度时,保温一定时间进行焙烧,焙烧时间结束后,取出坩埚直接空气冷却。

1.3 表征方法

抗压强度:选取10个直径为12 mm左右的球团,采用ZQJ-Ⅱ智能颗粒强度实验机逐个测量10个球的抗压强度,算出10个值的平均值作为抗压强度,抗压强度单位为N/球。

2 试验结果及分析

2.1 单因素试验

本试验采取非等温氧化焙烧钛铁矿球团,选择粘结剂为1%、水分用量为8%所制备的钛铁矿干球团为原料,主要研究焙烧温度、焙烧时间、升温速率、空气流量等因素对球团抗压强度的影响。

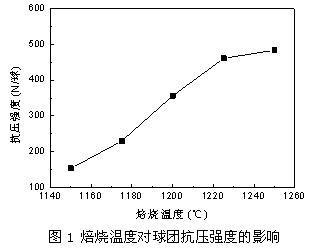

2.1.1 焙烧温度的影响

焙烧温度的高低直接影响着球团焙烧过程中的固结效果和氧化速率,在焙烧时间为15 min,升温速率为6 ℃/min,空气流量为5 L/min,研究不同温度对钛铁矿氧化球团的抗压强度的影响,试验结果见图1所示。随着焙烧温度的不断提高,钛铁矿氧化球团抗压强度逐渐增大,当焙烧温度为1175 ℃时,球团抗压强度仅为230.2 N/球,这是因为颗粒之间固相连接少,Fe2O3晶粒之间结晶较弱。当焙烧温度提高到1200 ℃时,球团抗压为356.6 N/球,增长幅度为54.6%,此时离子的扩散能力随温度的升高而加强,有利于颗粒间固相连接。当焙烧温度分别为1225 ℃、1250 ℃时,抗压强度分别为461 N/球、483.4 N/球,由于此时再生的Fe2O3具有比原生矿更高的活性,促进了Fe2O3晶粒的互连和长大,有利于固体质点扩散,在高温的作用下更容易发生再结晶,进一步提高了球团的抗压强度。如果温度过高,会生成较多的液相,不仅阻碍颗粒之间的直接连接,而且会使液相渗透晶界,固结粉化已聚合的晶体。综合来看,为降低能耗,适宜的焙烧温度区间为1200~1250 ℃。

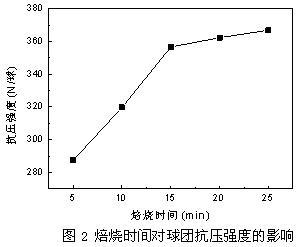

2.1.2 焙烧时间的影响

待温度升到焙烧温度后,需在此温度下保温一定时间,有利于球团外部与内部温度均匀,促进球团的氧化和再结晶,提高了球团抗压强度。在焙烧温度为1200 ℃,升温速率为6 ℃/min,空气流量为5 L/min,研究不同焙烧时间对氧化球团的抗压强度的影响,试验结果见图2所示。当其它条件一定时,焙烧时间在5~25 min之间变化,随着焙烧时间的不断延长,球团抗压强度逐渐增强,到后期趋于平缓。焙烧时间在15 min以下,球团抗压强度急剧上升,当焙烧时间为20 min时,球团抗压强度为362.6 N/球,抗压强度变化较小,趋于平稳。对于钛铁矿球团,延长焙烧时间对球团固结行为有两方面的影响,一是时间的延长,颗粒之间的离子迁移能力增强,Fe2O3活性增加,有利于晶体长大和互连;二是焙烧时间延长,球团中液相生成量增多,不利于球团的固相固结,过度的延长焙烧时间会恶化球团抗压强度。综合来看,适宜的焙烧时间区间为15~20 min。

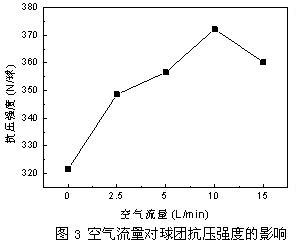

2.1.3 空气流量的影响

空气流量是对整个焙烧气氛的调节,如果空气流量过低,氧化气氛中氧浓度降低,会使球团氧化反应不充分,不利于球团的固相固结。在焙烧温度为1200 ℃,焙烧时间为15 min,升温速率为6 ℃/min,研究不同空气流量对氧化球团的抗压强度的影响,试验结果见图3所示。随着空气流量的逐渐增加,钛铁矿球团抗压强度先是呈现先升高后降低的过程,当空气流量为0 L/min时,钛铁矿球团氧化不充分,不利于晶粒Fe2O3再结晶过程,球团抗压强度明显较低,仅为321.5 N/球。继续增加空气流量为2.5 L/min时,球团抗压强度为348.6 N/球。当空气流量为10 L/min时,球团内外部氧化充分,球团抗压强度达到最大值372.2 N/球。当空气流量继续增加到15 L/min,球团抗压强度下降,主要原因是从室外大量不断通入空气,对炉内温度有一定的影响,造成焙烧温度不均匀。综合各方面的因素来看,对炉内通入适宜空气流量区间为5~10 L/min。

……

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有