钢铁流程的变革与钢铁未来发展

2020-02-19

鞍钢集团

1 钢铁流程的再造呼唤DR-EAF短流程的构建

中国钢铁新闻网中国冶金报社对原中国工程院院长中国工程院院士徐匡迪进行专访,徐匡迪院长语重心长的说:“钢铁还未强国同志仍需努力”。

徐匡迪院长在谈到改革开放40年中国钢铁工业的经验教训时说主要有三个问题:1、钢铁工业发展没有严格按照生态环境的要求健康绿色发展;2、钢铁工业只考虑短期的供需效应,没有考虑合理布局;3、中国钢铁工业面临工艺流程再造问题。

关于钢铁工艺流程再造问题徐匡迪院长做了详细的阐述,他说:“中国钢铁行业的长流程近90%,而美国,欧盟短流程已经占到40%以上,美国生产普通钢材主要流程就是用废钢短流程电弧炉冶炼,炉外精炼后轧制”。徐匡迪还表示:“如果我国钢铁工艺流程再造成功,一方面可以减少对国外铁矿石的依赖,另一方面可以大大降低碳排放,符合绿色发展要求。用短流程冶炼还可以调峰运行,解决能源供应的峰谷问题,同时降低能耗。在当前技术水平下,长流程生产1吨成品钢大约消耗700多公斤标准煤,而短流程只需要其60%左右。其次,由于工艺流程的再造,将会产生很多新的产业,如废钢回收和加工等产业。

在天然气短缺的中国,在长流程近100%的中国钢铁工业,在废钢短缺的钢铁厂,如何完成钢铁工艺流程再造的问题,推进钢铁工业转型升级,这是老一辈钢铁工作者,长期关注的问题。如何突破这个难题,本人提出如下建议:完善长流程,发展短流程,推进钢铁业的转型升级,推动DR-EAF短流程的构建。

2 北美钢铁工艺流程的变革与现状

2012年以来北美的钢铁工艺流程悄然发生变化,目前北美钢铁流程仍以BF-BOF(高炉-转炉流程)为主要工艺流程,而以DR-EAF(直接还原-电炉炼钢)短流程为辅,但短流程的流程效能越来越强烈地显现出来。据不完全统计,当时北美的钢铁厂中,共有29个高炉在运行,年产钢3700万吨,支撑北美钢铁工业的发展。

2015年,北美钢铁工业中,采用DR-EAF短流程工艺,只有10家运营或在建设中。当年直接还原铁年产量总计为920万吨,2015年后直接还原铁生产有突破性进展,催生DR-EAF短流程的构建与发展,见下方表1。

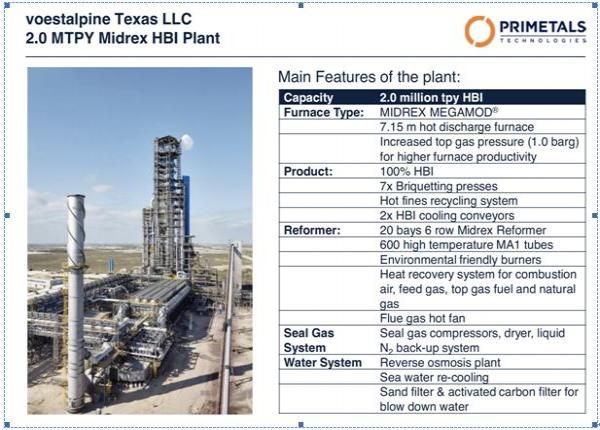

该项目具有以下几个特点,值得相关钢铁企业借鉴:

A、奥钢联在美国利用美国廉价且丰富页岩气资源,生产直接还原铁运往奥地利林茨钢铁厂电炉炼钢,改变欧洲钢铁流程传统格局。钢铁流程再造在欧洲影响非凡。

B、奥钢联100%生产HBI,保证长途运输中DRI的氧化铁损最低化。

C、天然气短缺是欧洲生产DRI的短板,奥钢联的生产方式,是奥地利钢铁厂实现DR-EAF的流程最佳生产方案。

D、据统计长流程钢铁厂吨钢外排CO2 1600kg,而短流程钢铁厂吨钢外排CO2 800kg。由此可见,奥地利钢铁厂CO2排放减半。

3 中国发展钢铁短流程的最大短板是天然气短缺:

综观全球DR-EAF短流程的发展,可谓如火如荼,特别是天然气产量丰富的国家和地区(如中东、美国、南美、东南亚、非洲)均有突破性的发展。例如,伊朗气基竖炉直接还原铁电炉炼钢年产量有望达到2000万吨以上,而美国DR-EAF短流程已步入常态发展模式。上述格局的形成,是因为该地区采用廉价、丰富天然气资源,使用气基竖炉生产直接还原铁电炉炼钢,推进钢铁业颠覆式发展。当然,其他的发展模式仍然存在,例如,印度由于炼焦煤短缺不得不采用煤基+气基工艺生产直接还原铁电炉炼钢,成为全球直接还原铁生产大国。这些国家发展钢铁的实践证明,发展DR-EAF的流程具有建设成本低、能耗低、CO2排放低的特点,被钢铁界所认可,但必须有足够天然气气体资源支撑。

中国天然气资源相对短缺,利用天然气发展气基直接还原炼铁受阻。采用高化学能或廉价的气体资源(如焦炉煤气、页岩气、煤制气)生产直接还原铁,与电炉炼钢对接,成为中国钢铁未来发展创新方向,是推进DR-EAF短流程工艺关键所在。

4 中国发展DR-EAF短流程工艺的最大优势在于焦炉煤气利用与创新

中国天然气短缺能不能发展直接还原铁催生电炉炼钢短流程的新发展,答案是肯定的,因为我国具有得天独厚的发展优势。应该合理利用我们的优势,发展DR-EAF短流程工艺,推动钢铁工业转型升级。

由于历史和资源禀赋原因(炼焦煤相对丰富)我国钢铁制造流程以长流程为主导(BF-BOF流程)。我国长流程钢铁厂约占99%以上,煤基直接还原铁产能仅有40多万吨/年,气基竖炉的产能为0,这种状况应该加以改变。

我国的高炉-转炉流程为直接还原生产提供足够数量和高质量的气体资源-焦炉煤气。这是我国发展DR-EAF短流程最大优势和发展动力。

利用焦炉煤气生产直接还原铁的可行性与适应性可以从以下八个方面进行阐述:

A、焦炉煤气资源问题;

B、焦炉的组分和高化学能特点问题;

C、焦炉生产直接还原铁的技术成熟度;

D、钢铁厂能源转换问题;

E、直接还原铁与电炉炼钢的对接;

F、焦炉煤气生产DRI与碳排放问题;

G、氢冶金的应用与流程效能的显现。

直接还原炼铁基于氢冶金反应原理,而高炉炼铁碳冶金反应原理,其反应式如下:

碳冶金:Fe2O3+3CO = 2Fe+3CO2

氢冶金:Fe2O3+3H2 = 2Fe+3H2O

由碳冶金转向氢冶金是钢铁工艺流程革命性变化。高炉炼铁是用焦炭不完全燃烧产生的CO作还原剂,而氢冶金是高化学能氢作还原剂,还原剂的改变引发了冶金流程效能的根本性变化。氢是高化学能还原剂,从反应机理推算,H2的还原潜能是CO的11倍,由此不难看出氢冶金的能耗大大低于碳冶金,由于H2的分子直径最小,在铁矿石中的穿透能力是CO的5倍,大大提高了反应速度,降低了反应温度,铁矿石不经过相变,可直接还原成纯铁。焦炉煤气中含有60%H2,焦炉煤气生产直接还原铁是氢冶金在钢铁流程再造中的应用。另外,氢冶金由于冶金过程不与焦炭接触,得到的DRI为高纯铁,有利于电炉中冶炼纯净钢,推进DR-EAF工艺流程的构建。

5 发展DR-EAF短流程工艺是绿色钢铁减碳钢铁的重要对策

……

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有