电炉采用大比例直接还原铁冶炼的工厂案例

2020-02-24

王佳 戴年建

中冶京诚工程技术有限公司

1 电炉主要技术参数

电炉采用140 t超高功率、高阻抗交流电弧炉,采用废钢及冷态直接还原铁为主要原料,平均冶炼周期约65 min,以生产碳钢及低合金钢为主。

表1 140t电炉主要技术参数

|

项目 |

技术参数 |

|

电炉公称容量 |

140t |

|

电炉平均出钢量 |

140t |

|

电炉留钢量 |

~40t |

|

出钢形式 |

偏心炉底出钢 |

|

变压器容量 |

120MVA |

|

变压器一次侧电压 |

33kV |

|

电炉下炉壳直径 |

7300mm |

|

电极直径 |

610mm |

|

电极极心圆直径 |

1350mm |

|

电炉炉体驱动方式 |

液压驱动 |

|

倾动角度 |

-12○~18○ |

|

炉盖旋转角度 |

~18○ |

2 电炉冶炼的主要技术特点

2.1留钢设计

国内以废钢为主要原料的电炉,留钢量一般在10%左右,电炉冶炼主要靠电极电弧输入能量直接熔化废钢,同时辅以炉壁和炉门氧枪对局部冷区的废钢进行熔化。电炉冶炼大比例直接还原铁时,直接还原铁主要采取由炉顶连续加入的方式。尽管电炉炉顶加料口在设计时尽量靠近电极极心圆,但直接还原铁的加入区域仍在电极极心圆之外。同时,直接还原铁的密度较小,加入电炉后主要漂浮在钢液熔池上部。针对这些特点,电炉冶炼熔化直接还原铁主要靠电弧加热钢液熔池,钢液熔池升温后在熔池搅拌的作用下熔化直接还原铁。所以电炉在加入直接还原铁前,电炉内需存在一定量的液态熔池,以保证直接还原铁开始加入后能够及时熔化,这就需要电炉出钢后留有一定比例的钢水,以满足下一炉次的快速冶炼。冶炼大比例直接还原铁的电炉留钢量一般按照出钢量的30%~40%进行考虑,既可以满足直接还原铁的及时熔化,又能避免过大留钢量增加电炉设备和厂房的投资。

2.2投料设计

冷态直接还原铁自竖炉车间,通过皮带首先运输至电炉炼钢厂区内的2个1500m3直接还原铁地下料仓,后通过垂直皮带机运输至炼钢车间内的2个250m3直接还原铁高位料仓。地下料仓和高位料仓的设置可以在竖炉工序和电炉工序之前起到缓冲作用,保证各工序的顺行。为了避免直接还原铁的二次氧化和堆积自燃的发生,地下料仓和高位料仓均需采用氮封工艺,使直接还原铁在惰性气体的保护下进行堆存。

电炉冶炼时,直接还原铁由炉顶连续加入。直接还原铁连续加入的速度对于电炉冶炼至关重要,加入的速度过慢将造成电炉冶炼时间延长,能量利用率降低;加入速度过快有可能导致冷态直接还原铁局部富集,形成“冰山现象”,给电炉冶炼中后期造成困难。目前此电炉连续加入直接还原铁时熔池温度在1570℃左右,投料速度一般控制在25~30kg /( MW·min) 。直接还原铁加入速度的控制主要靠直接还原铁高位料仓下的皮带配料秤实现。

直接还原铁加入电炉的时间持续较长,一般在电炉出钢前2~5min停止。为避免直接还原铁的加入时间过长影响炉后钢包造渣料和合金料的准备,电炉炉后钢包投料的皮带系统需尽量与电炉炉顶投料的皮带系统分开设计。

2.3生产组织

电炉在最开始生产阶段主要按照每一炉金属料结构比例都为10 %废钢+90%直接还原铁进行组织。由于10 % 废钢在每炉的金属料结构比例相对较小,且每炉都要加入,造成了废钢料篮装不满,但废钢配料工作很繁忙的现象;同时也导致电炉炉盖旋开频繁,增加了非通电时间,加大了电极的氧化损失,造成烟气带走大量的热量,影响了热量的有效利用。经生产产组织优化,同时对电炉的电气、机械等参数进行反复研究,最终得出1炉50 % 废钢+50%直接还原铁,后跟4炉100 %直接还原铁连续冶炼的生产组织结构。在这种新的金属料结构下,既优化了废钢配料工作,又避免了炉盖频繁旋开散失大量热量。经过实际生产统计,优化后电炉的平均冶炼周期基本未发生变化,电炉与连铸机的匹配也无影响; 电炉冶炼的平均电耗降低了8~10kWh/t。可见,结合电炉电气、机械等参数特点,先集中加入废钢,后保持100 % 直接还原铁的连续冶炼是有利于电炉操作的。

2.4冶炼造渣

直接还原铁中含有大量的以酸性物质为主的脉石,为了保证炉渣有良好的冶金效果,需加入大量的石灰和白云石以中和其酸性物质。电炉采用直接还原铁炼钢时,通常炉渣二元碱度可降低为1.8~2.2。但随着直接还原铁的加入,炉渣内FeO含量会有改变,而炉渣的碱度和FeO含量决定了炉渣对MgO的最大溶解量,如果配入的MgO不足,就会造成对镁质炉衬的侵蚀,因此还需配入足够量的白云石。实际生产中,电炉采用100%直接还原铁时石灰的平均加入量约43.5kg/t,轻烧白云石的平均加入量约25kg/t。配入的造渣料采用分批次小批量随直接还原铁加入炉内,避免一次性加入渣料,以保证炉内渣碱度和熔池温度的稳定。电炉冶炼采用留钢留渣操作,在熔池温度约1570℃时开始加入直接还原铁。直接还原铁中含有一定量的FeO,熔化后可与适量的碳反应可以造成渣-钢界面上强烈的碳沸腾。参照国内某钢厂的生产实践,加直接还原铁的炉次可明显观察到比不加直接还原铁的炉次更剧烈的“碳沸腾”,同时泡沫渣状况也明显改善。在适当炉渣条件下,渣-钢界面上逸出的大量气体使炉渣泡沫化,明显降低炉渣的密度,大大增加了渣层厚度,实现电炉埋弧冶炼。为了维持电炉泡沫渣埋弧冶炼操作,需配入适量的碳,可通过炉顶加入碳块和炉壁喷入碳粉的方式实现。因此该140t电炉炉壁配有3套碳粉喷枪,每套喷枪的最大喷粉能力约60kg/min。

2.5熔池搅拌

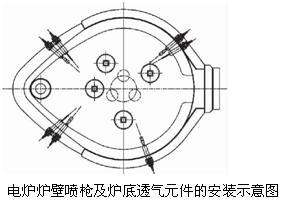

该140t电炉炉壳直径为7300mm,新砌耐材后熔池内径为6200mm,电极极心圆直径为1350mm。电炉通电冶炼时,能量大部分输入到电极附近的熔池内,而远离电极区域的熔池得到的能量相对较少。为了使电炉熔池中的钢水成分和温度均匀,便于加入熔池中的直接还原铁和散状料快速熔化,需要实现电炉熔池的搅拌。该140t电炉熔池搅拌主要通过电炉炉壁的4套集束氧枪和4套炉底透气元件实现。单套炉壁集束氧枪的吹氧能力能够达到2500m3/h,氧气压力1.5MPa。

实际生产中,炉壁集束氧枪和电炉底吹系统的有效结合使用,有效增强了电炉熔池的搅拌效果,均匀了钢水温度和成分,降低了金属消耗。

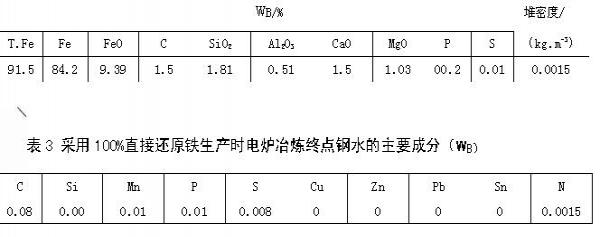

2.6冶炼效果

实际生产中,电炉冶炼所使用的直接还原铁主要成分及物理性质见表2。可见,直接还原铁中磷、硫含量较低,可以降低冶炼过程中脱除磷、硫的任务。同时,直接还原铁中的Cu、Zn、Pb、Sn 等有害元素也很少,有利于提高钢水质量。表3为该电炉采用100 %直接还原铁生产时,冶炼终点钢水的主要元素含量。

3 结论

(1)电炉冶炼大比例直接还原铁时,电炉留钢量一般按照出钢量的30%~40%进行考虑。

(2)直接还原铁采取由炉顶连续加入的方式,同时应严格控制直接还原铁和辅料的加入速度和加入时机。

(3)电炉在冶炼大比例直接还原铁时,先集中加入废钢,后保持100%直接还原铁的连续冶炼有利于电炉操作。

(4)电炉冶炼需采用留钢、留渣操作和泡沫渣冶炼操作。

(5)电炉炉壁集束氧枪及底吹透气系统有利于增强熔池搅拌,均匀钢水温度和成分。

(6)直接还原铁作为炼钢原料有利于提高钢水质量。

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有