微细粒嵌布铁尾矿预选富集-直接还原-磁选制备还原铁粉

2020-04-21

中南大学 资源加工与生物工程学院

我国铁矿资源较丰富,已探明储量达620多亿吨,可供开发利用的约占210亿吨,但其中98.2%为贫矿,平均品位仅33%左右,复杂难选的弱磁性铁矿为总储量的20.8%,多组分共生铁矿储量占国内铁矿总储量的1/3 [1]。长期以来,国内铁矿选矿工艺的进步为供应我国钢铁工业的快速发展提供了很好的支撑,但与此同时产生了大量的固体废弃物——铁尾矿[2]。据统计,我国每年排放的铁尾矿达1.5亿吨以上,由于利用难度大、利用率不足10%,使得铁尾矿的堆存总量已超过70亿吨,这不仅占用大量的土地资源,污染环境,尾矿库堆存的安全问题也日益受到重视[3]。铁尾矿中往往富含铁、有色与稀有金属及非金属资源,因此,回收铁尾矿中有价金属、合理高效利用铁尾矿资源对提高资源循环利用率、扩大和保障我国钢铁工业原料供应有着重要的现实意义。

按原矿矿物类型,我国铁尾矿大致可分为两类,磁铁矿尾矿和赤铁矿尾矿,前者排放量约为后者的三倍;但由于赤铁矿较磁铁矿难选,后者综合利用难度相对更高[4]。目前,铁尾矿再选的工艺主要有常规磁选、重选和浮选工艺及还原焙烧工艺。但由于我国铁尾矿存在种类繁多、性质复杂、嵌布粒度细、磨矿时易泥化等特点,常规选矿工艺无法实现有价金属和脉石矿物的有效分选,导致选后精矿产品的富集比不高、有价金属回收率低[5-8]。相对于传统选矿工艺,还原焙烧-磁选工艺通过磁化焙烧将弱磁性的铁氧化物还原成强磁性的磁铁矿或深度还原将铁氧化物还原成金属铁,可实现铁和脉石矿物的有效分离[9-11]。尽管还原焙烧工艺能有效回收铁,但由于铁尾矿铁品位低、嵌布粒度细,脉石矿物含量高,使得还原过程的“无用功”多,还原和磨矿能耗成本高,工艺效率较低。

本文以海南某赤铁矿选后尾矿为研究对象,在系统研究其物化性质和工艺矿物学的基础上,提出“预选富集-直接还原-磁选”新工艺。通过预选脱硫脱硅抛尾富集,大大减轻了后续工序的矿石处理量,为铁尾矿的高效低成本利用提供了新的思路。

1 原料及研究方法

1.1 原料

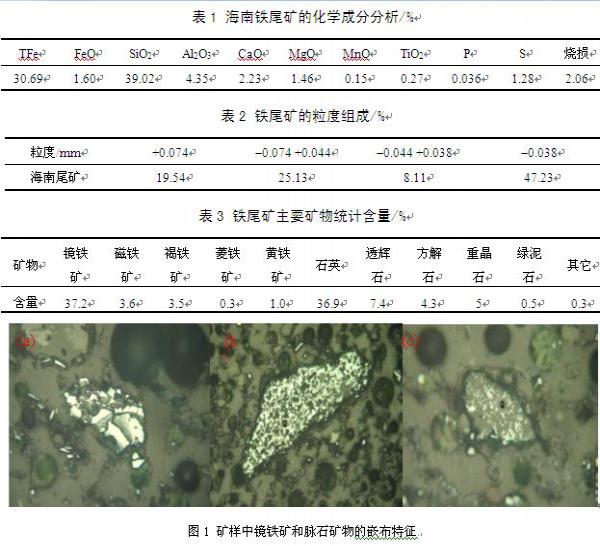

海南某赤铁矿选后尾矿的化学成分如表1所示,由表可知,铁尾矿铁品位较低,为30.69%,脉石成分主要为SiO2,其含量高达39.02%,如果能通过适当的选矿方法实现脱硅抛尾预富集,将大大减少后续工序的处理量。此外,尾矿的S含量也较高,达1.28%,预先。铁尾矿的粒度组成见表2所示,由表可知-0.074mm高达80.46%。

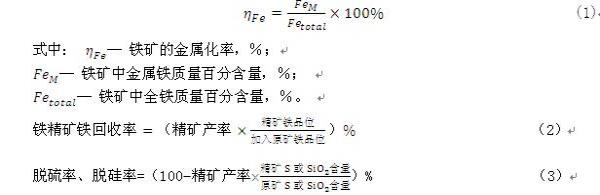

铁尾矿工艺矿物学研究表明,铁尾矿主要矿物组成是镜铁矿、石英、方解石和重晶石,含量如表3所示,分别为37.2%、36.9%、4.3%和5%。图1所示为铁尾矿中的镜铁矿颗粒,常呈细片状或针柱状,晶体粒度一般在0.05mm以下。概括起来,镜铁矿大致以两种形式产出:一是呈单体粒状,占比约80%,见图1(a),粒度通常在0.005-0.05 mm之间;二是与石英等脉石矿物紧密交生构成不同比例的连生体,如图2(b、c)所示,其中呈微粒浸染状嵌布在脉石中的贫连生体所占比例较高,部分矿粒中镜铁矿分布稀疏,体积含量小于5%。由上分析可得,镜铁矿呈浸染状与脉石交生,粒度极细、分散程度高,且嵌布关系复杂,常规选矿工艺很难实现铁和硅的有效分离。

针对尾矿含硫高,后续还原-焙烧工艺较难脱除,故考虑在预选过程中采用丁黄药作为捕收剂、2#油作为起泡剂进行脱硫;又考虑到尾矿中大部分硅呈石英相存在,提出反浮选脱硅的方法进行抛尾预富集,其中脱硅捕收剂为十二胺,脱硅抑制剂为淀粉,药剂即配即用。

(a-片状镜铁矿(白色)集合体,粒间嵌布少量细小的脉石(灰黑色,中部左侧);b-针柱状或粒状镜铁矿(白色)集合体、粒间夹杂少量微细的石英;c-微细的针状、片状镜铁矿(白色)呈浸染状嵌布在石英中)

1.2 研究方法

原矿(或球磨达到特定粒度)的浮选脱硫和反浮选脱硅试验在1.5升挂槽浮选机中进行,工艺流程为:每次准确称取一定量干矿,加入浮选槽中,加水至适当的液面高度,搅拌2min,按顺序加入pH调整剂,抑制剂,活化剂,捕收剂,每次加药后,搅拌2-3min,加起泡剂2#油,搅拌l min,充气,刮泡。产品过滤,烘干,称重,化验分析。

对原矿或者抛尾预富集精矿,分别进行压团、烘干,每次称取定量干团块及还原剂,放入原料之前先将还原罐及团块以所需温度及时间预热。之后,将1/3的还原煤粉置于焙烧罐中,再加入团块,然后加入剩下的2/3还原煤粉。将还原罐置入还原炉中,在设定的温度及时间下还原焙烧后迅速取出,用煤粉掩盖冷却至室温。然后破碎、磨矿,在磁选管中阶段磨矿阶段磁选,制样化验。

1.3 评价指标

通过团块的金属化率来评价还原焙烧的效果。分析团块内金属铁和全铁含量进行计算,计算公式为:

2 结果与讨论

2.1 预选脱硫和脱硅富集

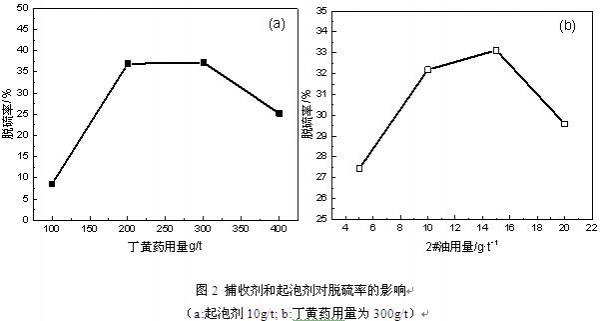

不同捕收剂和起泡剂对浮选脱硫率的影响如图2所示,随着丁黄药用量从100g/t增至300g/t,脱硫率从8.53%增至37.19%,继续增大丁黄药用量,脱硫率降至25.22%。因此,最佳丁黄药用量推荐为300g/t。当2#油用量由5g/t增至15g/t,脱硫率由27.44%增至33.12%,继续增大2#油用量,对脱硫率有负面影响。因此推荐适宜的2#油用量为15g/t。

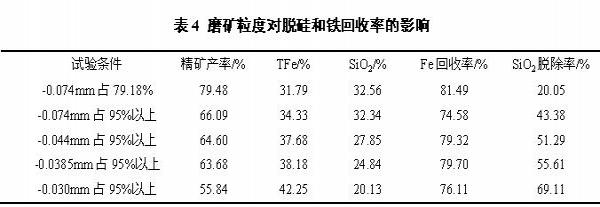

在浮选最佳脱硫工艺条件下进行反浮选脱硅的工艺参数优化,固定淀粉用量为1400g/t,十二胺用量为200g/t,磨矿粒度对脱硅和铁回收率的影响如表4所示,由表可知精矿中铁品位随着粒度变细呈现增大的,当粒度由-0.074mm占79.18%减小到-0.030mm占95%,铁品位从31.79%增至42.25%,同时精矿中SiO2含量由32.56%减至20.13%。磨矿粒度对铁回收率的影响不大,但SiO2的脱除率随着粒度变细明显增加,从20.05%增至69.11%。与此同时,精矿的产率由79.48%一直降低至55.84%。综合考虑,选择磨矿粒度为-0.0385mm占95%以上为最佳磨矿粒度。

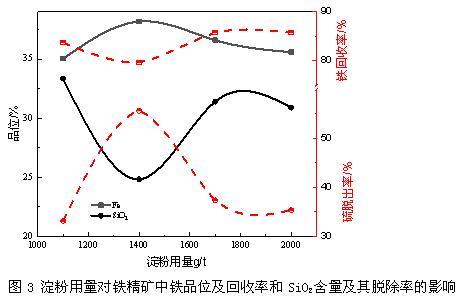

在适宜的磨矿粒度、十二胺用量为200g/t条件下,研究抑制剂(淀粉)用量对脱硅和铁回收率的影响,如图3所示。随着淀粉用量的增加,铁精矿的铁品位呈先增大、后减小的趋势,而同时铁回收率呈先减小在增加。综合考虑精矿中铁品位和回收率,淀粉用量应控制在1400g/t左右最佳。

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有