巴西Samarco球团大型煤基回转窑工业试验总结

2020-06-02

巴西 Samarco球团属氧化球团,由于其粒度均匀、粉末含量少、还原性能好,曾用于多家气基还原铁厂的生产,但一直没有在大型煤基回转窑中使用。为拓宽原料供应渠道,解决单一依赖南非块矿生产的局面,谋求工厂长远发展,还原铁厂特意在煤基回转窑中针对巴西Samarco球团(以下简称球团)进行了工业试验。

试验从2002年 3月13日开始,5月22日结束,历时两个多月,取得了圆满的结果。试验期间共计入窑球团矿57892.37吨,生产合格海绵铁40594.55吨,产品质量稳定,平均金属化率92.7 %,铁收得率97.33 %。试验生产的海绵铁全部用于炼钢生产,并取得了满意的冶炼效果。

1 原料条件

1.1球团矿特性

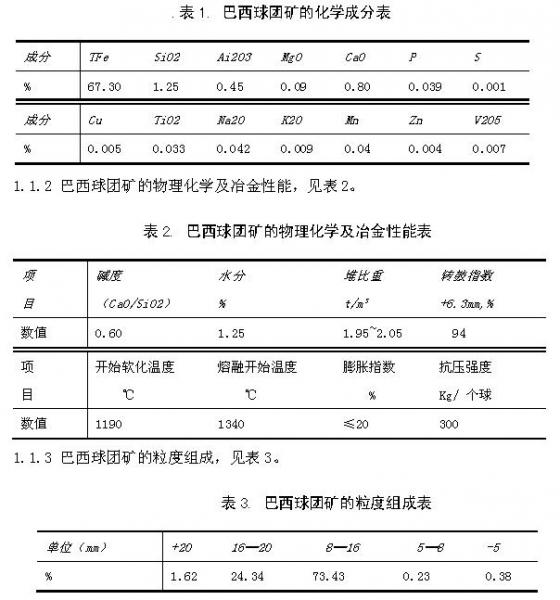

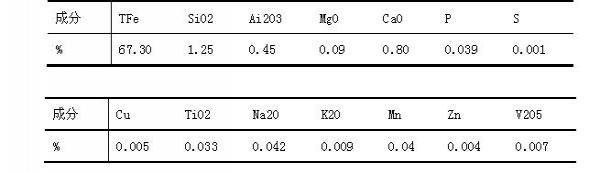

1.1 .1巴西球团矿的化学成分,见表1。

从原料特性上看,巴西球团矿属酸性球团,粒度均匀,-5mm量很少,球团抗压、耐磨指数较高,软熔温度高于窑内最高操作温度100℃以上,适合于回转窑生产。

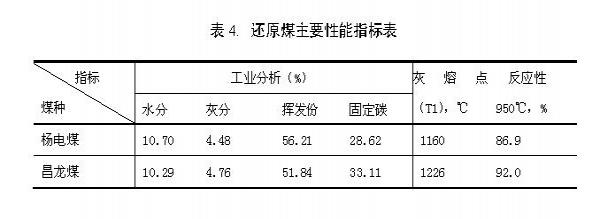

1.2 还原煤的性能

生产上使用杨电煤和昌龙煤,性能指标见下表:

其中:喷吹煤粒度为 8~17mm, 加入煤粒度为17~50mm,

喷吹煤与加入煤配比按1:1比例加入。

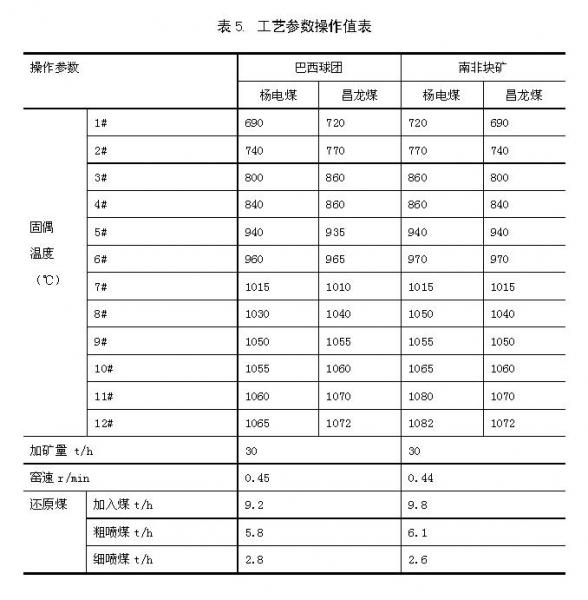

2 回转窑工艺操作参数

基于球团矿还原性能优于块矿,且还原煤中杨电煤比昌龙煤灰熔点低、较易结圈的情况,为优化操作,我们对回转窑的操作参数适时做了调整。工艺参数操作值见下表:(为便于说明问题,将同条件块矿的操作工艺参数对比列出)。

从表中可以看出:在同条件下,球团的操作温度要比块矿低,最高操作温度约低10~20℃。并且,还原煤的用量也降低不少。由于球团矿还原性能优于块矿,球团在窑内还原时间要比块矿短,即:球团用较短时间就能获得相同金属化率的产品;但由于球团的堆比重比块矿小,单位重量的球团体积要大于块矿,而窑内充填率是一定的,使得单位重量球团在窑内停留时间实际比块矿短;生产表明:两者实际使用窑速差不多,球团略比块矿快。

3 试验结果与分析

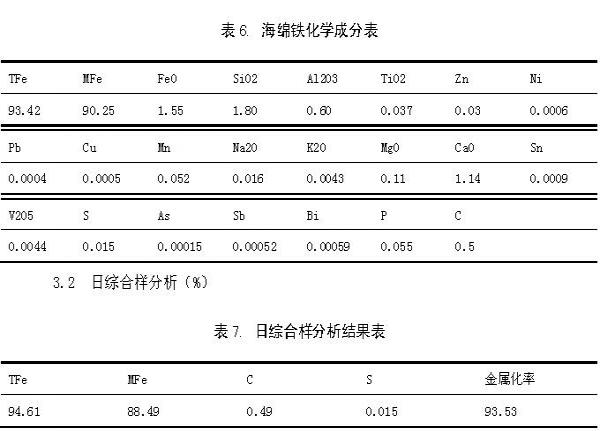

a 产品质量

试验期间,海绵铁产品质量稳定,产品主要成分及日综合样见表6、表7。

3.1 海绵铁的化学成分(%)

b生产能力

用球团后,生产能力较块矿进一步提高,最高加矿量达到30.7t/h,并稳定生产38天。工艺上还有进一步提高加矿量的潜力,但由于本次试验中矿量提高后,冷却筒出料皮带CD1上料温过高(最高达到160℃,达到皮带所能承受的最高温度)、窑尾布袋除尘器中废气入口温度高(达到225℃,接近允许上限),未能进一步提高矿量。

c主要物料消耗指标

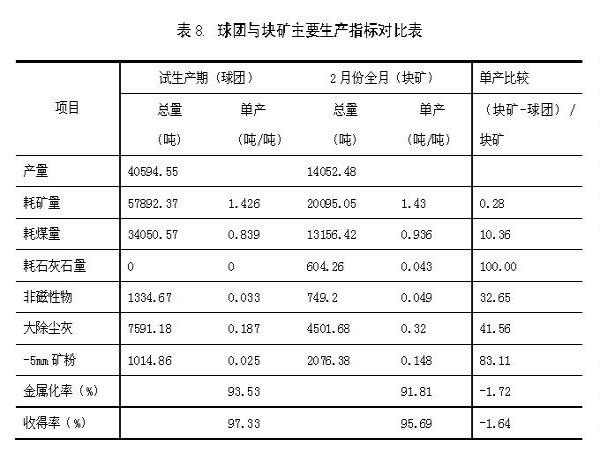

2002月2月份是我厂生产情况最好的月份之一,为便于说明问题,下面把试生产与2月份生产(南非块矿)主要指标进行比较(所采用的数据为原料入窑数据),详见下表。

通过上表不难看出,用球团生产的海绵铁比用块矿生产的海绵铁矿耗、煤耗都有所降低,特别是煤耗可降低10%左右;由于球团中S含量低,生产中不加石灰石也能够得到合格的海绵铁。另外,由于球团矿冶金物理性能好,耐压、耐磨强度高,窑内磨损量少,生产过程中除尘灰、非磁性性物和-5mm粉矿都比块矿生产时降低很多,这无疑会增加成品率、降低生产成本,也有利于环保。同时,因球团矿品位高、脉石含量少,在用于炼钢生产时,对于降低炼钢渣量、增加金属收得率、降低钢水成本也是极为有利的。

d铁回收率

巴西球团矿铁品位高,脉石成分低,高温还原性能好,还原后海绵铁铁品位较高;而且,球团矿强度较好,粉化率低,因而球团海绵铁的铁回收率较高,试验期间铁回收率为 97.33%,高于块矿生产最好月份。

4 回转窑设备作业率

试验期实际生产1246.82小时,故障停窑145.18小时,作业率为89.57 %。停窑原因及时间统计见下表:

统计表明:工艺操作停窑时间很短。这是由于球团软熔温度较高,不宜结圈所致;试验期间窑内只产出过少量结球块,没有产出过窑皮块,由于窑况好,扒大块的次数减少许多(试验期间,平均扒大块次数2~3次/天,而平常扒大块次数为5~6次/天),工人操作强度也明显减轻。

“其它”项主要是不可预见的意外情况造成的,如突然停氮气造成停窑等。若忽略“其它”项的影响,作业率可达93.14%。

5 操作中主要问题

球团生产过程中产生的粉尘量较块矿少,但由于球团粉尘很细,比表面积大,吸附性强,极易粘附管壁。在试验中,球团结圈量虽然不多,但一旦结圈后就不易脱落。4月5日,从温度扫描记录仪上看出:窑头30~40m段表现出低温结圈现象,可是直到试验结束时该区段一直没有脱落。而块矿的结圈物容易脱落,虽然结圈现象要严重些,往往投料20日左右,窑头10~30m段开始不间断结圈,并产生不少脱落结圈块及粘结块,但一段时间后结圈可能脱落,或是进一步结厚、延伸,结到一定规模后,窑内操作制度的变化造成窑皮大量的脱落、排出。试验后期,球团粉尘在后燃烧室垂直烟道与水平烟道交接处粘结,堵塞了烟气通道,最后不得不停窑进行处理。因此,下一步用球团生产时,要着重注意粉尘粘结现象。

6 炼钢使用效果

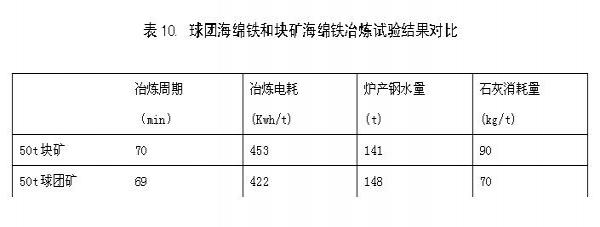

150T电炉中分别配加50t球团海绵铁和50t块矿海绵铁的冶炼试验结果见下表:

球团海绵铁由于DRI杂质含量少,加入的石灰量减少,废钢稳定时出渣量相对减少0.5车/炉;并且钢水中的五害元素降低,Pb、Sn、As等降低了15%。

理论上计算,电炉中使用球团DRI应比块矿DRI电耗降低。从表中看实际同比也是降低的,降低幅度约为31 Kwh/t。但由于电耗受废钢质量影响极大,(近期废钢质量明显下降),使用50t球团DRI后没有达到今年一月份最好水平的400 Kwh/t钢水,与二、三月份相差不大,如果废钢质量提高,电耗仍有一定潜力。

钢水量的增加量与理论计算值基本一致,球团DRI的收得率比块矿DRI提高了5~7%。在冶炼走VD的钢种时DRI加入经常进行调整,来控制钢水量。即实际钢水量应大于统计值。

7 经济效益分析

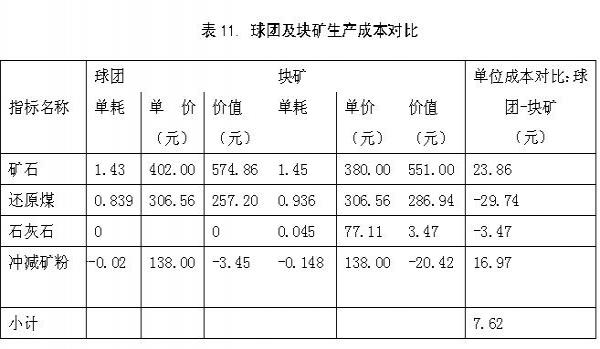

为了更直观地说明情况,我们对比比较球团及块矿生产成本。详见下表:

从表中看出:球团生产成本比块矿高7.62元/吨,但考虑到-5mm量从块矿生产的0.148吨/吨下降到球团生产的0.025吨/吨,加上除尘灰量的大幅减少,环保效应明显,球团生产海绵铁与块矿相比具备性价比优势。

8 结论

综上所述,巴西球团用于大型煤基回转窑生产海绵铁具有以下特点:

8.1 操作温度比块矿生产低10~20℃。

8.2使用球团可以增加小时加矿量,从而提高单位产量,提高生产能力。

8.3 使用球团生产,产品质量稳定,波动性少。

8.4 可以降低煤耗10%左右。

8.5 由于球团中S含量很低,生产时可以不加石灰石,节约了石灰石使用成本,从而降低了生产成本。而且,不加石灰石有利于窑况的稳定。

8.6 使用球团后,窑内结圈现象明显减轻,降低了工人操作强度。

8.7 非磁性物、铁粉和除尘灰量减少,降低量约为15%,可以减轻粉尘污染。

8.8 由于球团粉尘细,-200目比例较大,吸附性较强,生产过程中要注意烟气管路的积灰情况,防止堵灰。

8.9 电炉冶炼实践表明,与块矿海绵铁相比,在配比33%时,使用球团海绵铁可以降低冶炼电耗31Kwh/t,少加石灰20Kg/t,炉产钢水增加 7t,而且钢渣量减少,钢水中五害元素降低(Pb、Sn、As等降低15%)。

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有