钒钛磁铁矿的低温还原冶炼新技术

2020-06-10

中国钢研科技集团有限公司资源应用与合金材料事业部

引言

我国的钒钛磁铁矿资源十分丰富,并含有铁、钒、钛等多种有用元素。为了开发和利用这些资源,我国冶金工作者经过长期不懈地努力终于攻克了高炉冶炼钒钛磁铁矿的科技难关,将国外专家俗称的“死矿”成功利用。目前已能较好地利用矿中的铁与钒资源,但是由于冶炼难度大,牺牲了钒钛磁铁矿中的钛资源。目前高炉渣中的TiO2含量一般只有20%左右,远低于钛铁矿中的TiO2含量。从现有的工艺水平来看,在很长一段时间内,高炉渣中的TiO2将难以得到有效地利用。

国内外自20世纪开始研究钒铁磁铁矿的预还原+电炉熔分方式,其中预还原的方式包括回转窑还原法、竖炉还原法、转底炉还原法[1-3]等等。回转窑还原法的优点是预还原率较高,但产能较低,同时回转窑易结圈,影响生产的作业率。竖炉还原法适宜天然气资源比较丰富且价格相对低廉的地方,我国的天然气资源匮乏,价格高,不宜直接转换用于铁矿的还原,虽然不少研究者提出了煤制气以替代天然气重整的富氢还原气体,但是两种气体的成分相差甚远,它们还原钒钛磁铁矿的反应速度与还原规律差别很大,并不是简单的还原气体替代。煤制气的工艺决定很难得到低CO2、低H2O的高温富氢还原气体,必需经过降温、分离水、CO2脱除、再重新加热等多道工序。由于钒铁磁铁矿冶炼过程的利润是较低的,额外的多道工序只能增加能耗与成本,从而使得竖炉还原法+电炉熔分难以具有竞争力。最近转底炉开

始用于钒铁磁铁矿的预还原,但是大量实践表明转底炉的特殊气氛(氧化气氛),难以得到金属化率高的金属化球团,这样就使得电炉的冶炼能耗与成本增加,特别是对电炉耐火材料的侵蚀,难以使得工艺连续顺行。由此可见,在我国,目前的各种预还原+电炉熔分方式冶炼钒铁磁铁矿是比较困难的,还难以与高炉法竞争。

针对钒钛磁铁矿的特殊性能,作者在充分调研、理论分析和实验的基础上[3-5],开发出一种钒钛磁铁矿低温还原冶炼新技术。

1 钒钛磁铁矿低温还原冶炼工艺流程

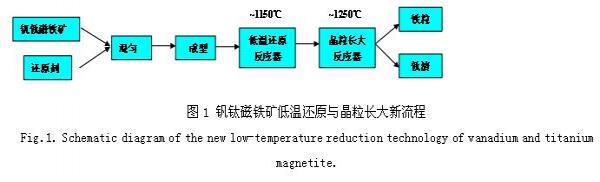

钒钛磁铁矿低温还原冶炼新技术的工艺流程如图1。首先将一定比例的钒钛磁铁矿粉与还原剂粉混合,再在高效球磨机中充分混匀,然后将样品放入低温还原反应器内加热与还原,还原后的物料再在晶粒长大反应器内完成铁粒长大,冷却后破碎,通过磁选方式完成钛渣与铁粒分离。

新方法最大的优势是降低了反应温度,同时还取消了后续的电炉熔炼工艺,是一种资源与能源高效利用的新方法,固定投资少、生产成本低,从而获得更大的经济效益。

2 钒钛磁铁矿低温还原理论

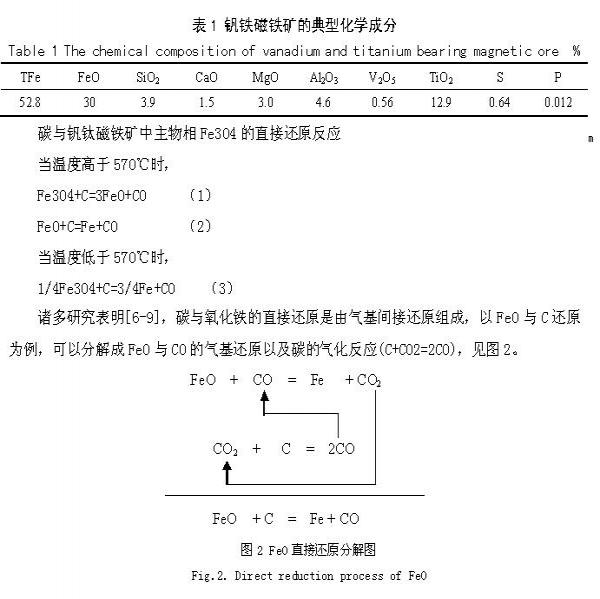

钒钛磁铁矿中的物相以磁铁矿为主相,以FeTiO3为辅相。其还原难度介于磁铁矿还原与钛铁矿还原之间。钒铁磁铁矿的化学成分见表1。

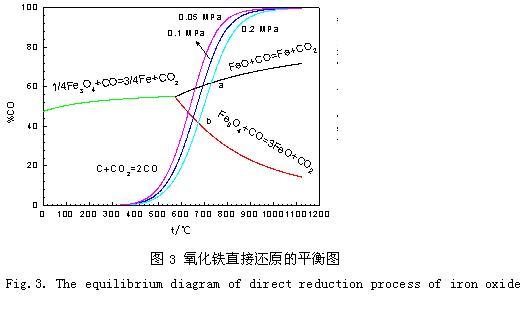

利用各级氧化铁的间接还原反应的平衡曲线与碳气化反应平衡曲线的组合可以得到图3。图3中a点、b点分别是在FeO、Fe3O4的间接还原的平衡线与一定压力下碳气化反应平衡曲线交点。当压力为0.1Mpa时,交点温度分别约为693℃和650℃,即温度高于693℃时,直接还原的稳定相为Fe,温度处于650~693℃,直接还原的稳定相为FeO,低于650℃,直接还原的稳定相为Fe3O4。因此,在0.1Mpa条件下,当温度低于650℃时,Fe2O3与碳还原,只能还原到Fe3O4;温度处于650~693℃,Fe2O3与碳还原,可以还原到FeO;当温度高于693℃时,Fe2O3与碳还原,可以得到金属铁。

从图3可见,压力会改变碳的气化反应平衡曲线,压力低时,a,b点温度下移,压力高时,a,b点温度上移。由于动力学限制,目前的直接还原铁温度要高达1000℃以上,因此,压力对a,b点的影响不会影响高温还原动力学规律。

从图3同时可见,高温区间,碳的气化反应曲线远在FeO间接还原曲线之上,这表明,当环境气氛为氧化气氛时,碳会对金属铁起到保护作用,例如,转底炉操作时,火焰的氧化气氛会二次氧化已还原的金属铁,增加碳氧比,就会起到保护金属铁作用,对于追求高金属化率的转底炉工艺,应增加含碳球团的碳氧比。若环境气氛为还原气氛,则可适度降低碳氧比。

在相同条件下,碳与钒钛磁铁矿中次要物相FeTiO3的直接还原反应的温度要高于主物相Fe3O4的反应温度,同时对还原气氛的要求更高[3,5]。

通过上述热力学研究表明,采用目前的直接还原铁工艺,如转底炉、回转窑、隧道窑等,是可以还原钒钛磁铁矿的,但是其还原效果要低于富矿粉。隧道窑工艺从目前来看,实现不了热送热装,不适宜作为矿热电炉的预还原与预加热工序。比较理想的是回转窑+电炉工艺,这种工艺已在国外实现了工业化生产,其难点是如何控制与快速处理炉窑结圈问题。转底炉+矿热电炉最近开始在国内进行半工业化研究,其难点在于转底炉产品金属化率的控制,金属化率过低,将会对矿热电炉产生许多不利影响,首先过高的FeO严重影响炉衬,破坏电炉正常生产;其次过高的FeO还额外消耗还原剂与电能。

3钒钛磁铁矿低温还原冶炼新技术试验

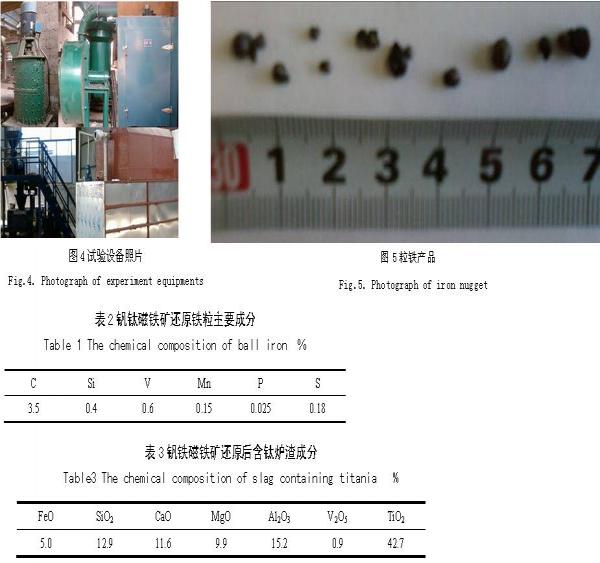

在研制的低温还原与晶粒长大反应器内进行了钒钛磁铁矿低温还原冶炼新技术试验,部分试验设备照片见图4。试验步骤如1所述。试验过程中钒钛磁铁矿一次装料量为200kg。使用的钒铁磁铁矿化学成分见表1,还原剂使用普通焦粉,每次试验时间为1.5h。通过低温还原与晶粒长大方法,得到了铁粒与含钛炉渣。铁粒的照片见图5,铁粒与含钛炉渣的化学成分见表2与3。可见,通过钒钛磁铁矿低温还原冶炼与晶粒长大新技术,可以成功得到铁粒与含钛量高的炉渣。

4 钒钛磁铁矿低温还原冶炼新技术的特点

1)能耗低

钒钛磁铁矿低温还原冶炼与晶粒长大新技术工艺的最主要特点是降低冶炼能耗:由于冶炼温度低(~1100℃),钒钛磁铁矿中的铁经过还原晶粒长大变成粒铁,而渣未被熔化,从而节省了大量的物理热。同时由于低的冶炼温度,使得化学反应较单一(铁的还原),而TiO2的还原等副反应(如TiO2→Ti3O5→Ti2O3)难以发生,因此化学反应耗热少;再次低温条件下,尾气带走的热量也很少。因此钒钛磁铁矿低温还原冶炼与晶粒长大新技术能耗低。

2)冶炼方法灵活

钒钛磁铁矿低温还原冶炼与晶粒长大新技术除了可以用电加热外,还可采用煤或气作为热源。还原剂的选择可根据钒钛磁铁矿的成分而定。

3)环境友好

钒钛磁铁矿低温还原冶炼与晶粒长大新技术可用煤作为还原剂,而不需要焦炭或石油焦作为还原剂,避免了冶炼焦炭或石油焦过程的环境污染。低温下NOx、SOx等有害气体难以形成,因此排放量远低于其他熔炼法的排放量。低温下,冷却水的用量也要明显少于其他熔炼法的用量。

5结论

针对钒钛磁铁矿的特殊性能,作者开发了钒钛磁铁矿低温还原冶炼与晶粒长大新技术。新技术最大的优势是降低了反应温度,同时取消了后续的电炉熔炼工艺,是一种资源与能源高效利用的新方法。新技术具有能耗低、冶炼方法灵活、环境友好、固定投资少、生产成本低等特点,从而获得更大的经济效益。该技术具有极大的市场价值和良好的发展前景。

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有