超重力强化H2O2-NaOH复合吸收液脱硝

2021-01-20

段开娇1,2*,彭金辉2,刘天成

1. 云南民族大学化学与环境学院2. 非常规冶金教育部重点实验室

氮氧化物(NOx)主要来源于金属冶炼厂、燃煤电厂、水泥厂以及生产和使用硝酸的工厂[1-4],其排放严重危害人体健康和破坏生态环境:酸雨、雾霾、臭氧层空洞及光化学烟雾等[5-6]。工业化应用中主要采用选择性催化还原法(selective catalytic deduction,SCR)[7-9]脱除NOx,但是这种方法存在成本高、液氨易腐蚀泄漏及催化剂的低温活性差等缺点。

旋转填充床(又称超重力机,rotating packed bed,RPB)[10-11]作为一种传质效果好、体积小、造价低的过程强化设备,已经被广泛用在强化传质和反应过程中。陈建峰等[12-14]利用臭氧氧化NO,采用RPB脱硝,以H2O2为吸收液获得85%的脱硝率;刘有智等[15-17]研究了RPB中气液传质的原理并采用臭氧氧化NO,在RPB中以硝酸作吸收液,脱硝率达90%。针对低浓度的NOx废气,在RPB中同时完成氧化与吸收的研究报道较少。本课题组在前期研究的基础上,利用RPB旨在解决低浓度NOx废气同时氧化与吸收的问题,为当前低浓度NOx废气的处理提供可能的解决办法。

1 实验部分

1.1 实验试剂与设备

原料气体:N2(99.99%)、O2(99. 999%)、NO(1%,其余为N2),昆明梅塞尔气体产品有限公司生产。NaOH(分析纯)、H2O2(分析纯),国药集团化学试剂公司生产。

仪器:D08-4F型质量流量控制器、D07型质量流量计,北京七星华创有限公司生产;WTS9106型全自动便携式模拟废气分析仪,英国凯恩公司生产;旋转填充床,云南民族大学自主研发;ICS-1500型离子色谱仪,美国戴安公司生产。

1.2 实验方法及流程

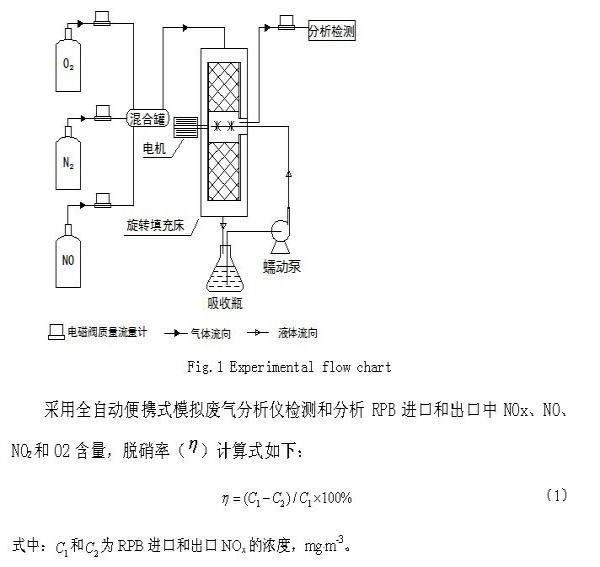

如图1所示,采用转子内径45 mm,外径105 mm,高15 mm的逆流型旋转填充床(RPB)。通过质量流量计精确控制各路气体流量,在混合罐中配置成模拟工业废气,待气体稳定30 min后,混合气体通入开启的RPB。通过蠕动泵将循环吸收瓶中的吸收液泵入RPB中,在超重力环境下吸收液流经RPB填料形成液膜,混合气体经过填料与吸收液逆流接触和反应,反应后的吸收液从RPB液体出口进入循环吸收瓶,气体由气体出口排出。每隔30 min在RPB的气体进口处和气体出口处取样,每次取3个平行样品检测,取其结果平均值。

2 结果与讨论

2.1 旋转填充床转速对脱硝率的影响

模拟废气气体流量为0.3 L·min-1,各气体组成为0.1% NO,5% O2,其余为载气N2。气液比为10:1,分别以去离子水(H2O)、0.2 mol·L H2O2溶液、0.04 mol·L-1 NaOH溶液为单组份吸收液,以0.04 mol·L-1NaOH和0.2 mol·L-1 H2O2溶液为复合吸收液,脱硝率随旋转填充床转速的变化,如图2所示。

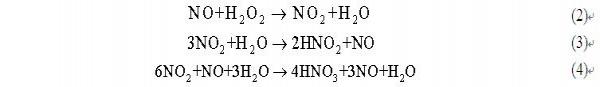

由图2可知,改变旋转床的转速,以去离子水为吸收液,脱硝率均保持在30%附近;分别以0.04 mol·L-1 NaOH为碱性吸收液和以0.2 mol·L-1 H2O2为氧化吸收液,当转速提高至500 r·min-1后,脱硝率分别保持在45%和50%左右。而对于0.04 mol·L-1 NaOH+0.2 mol·L-1 H2O2复合吸收液,增大旋转床转速,脱硝率逐渐提高,当转速达到1 000 r·min-1时,脱硝率达到92%并逐渐趋于平稳。相比于单组分吸收液,转速对复合吸收液的脱硝率影响更大,原因可能是去离子水和碱液只能吸收NOx中极少部分的NO2,占比最大的NO由于未被氧化所以直接排出旋转填充床,尽管提高转速能大大增加丝网填料对吸收液的切割力度,把吸收液切割成更小的液滴、液膜和液丝,加快表面更新速率,但是由于NOx的氧化度极低,液膜吸收为控制步骤,所以转速的影响对脱硝率影响甚微。以H2O2为吸收液时,虽然提高了NOx的氧化度,但此时吸收液中主要发生如下反应:

吸收过程中会有1/3 以上的进口NO不能被吸收而逸出,表明NOx的液相脱除,氧化反应是关键。对于以氧化液和碱液混合的复合吸收液,提高转速同时强化了氧化反应和吸收反应的传质速率,增大了气液两相的传质面积和表面更新速率,所以脱硝率逐渐增大。当转速小于1 000 r·min-1,气体和液体的停留时间比较长,能进行充分的吸收反应。但是当转速超过1 000 r·min-1之后,由于转子的转速越高,气体和液体的停留时间明显变短,部分液体还没有来得及与气体充分接触就被甩出填料层,导致脱硝率逐渐下降,说明停留时间已经成为反应的制约因素。

2.2 气液比对脱硝率的影响

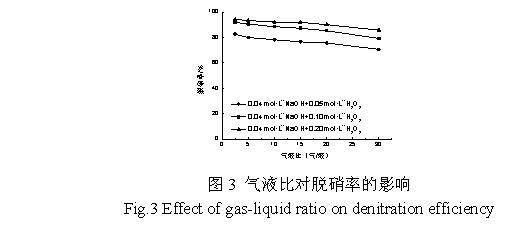

RPB转速为1 000 r·min-1,吸收液分别为0.04 mol·L-1 NaOH+0.05 mol·L-1 H2O2、0.04 mol·L-1NaOH+0.1 mol·L-1 H2O2和0.04 mol·L-1的NaOH+0.2 mol·L-1 H2O2复合吸收液,其余实验参数同2.1。脱硝率随气液比的变化,如图3所示。

由图3可知,随着H2O2浓度的增加,脱硝率明显提高,表明提高NOx的氧化度能有效提高脱硝率。对于这三种吸收液,随着气液比的增大,脱硝率均逐渐降低。实验中采用保持进气量不变,降低吸收液泵入量的方式提高气液比,则填料的润湿程度降低,填料床内的有效传质面积减小,在传质推动力不变时,传质系数下降,脱硝率降低。若实验保持吸收液泵入量不变,通过提高进气量来提高气液比,在有效的填料润湿度条件下,气液两相的接触时间变短,还未充分反应就被甩出填料,也会导致脱硝率降低。因此,降低气液比有利于脱硝率的提高,但实际应用中气液比降低会提高操作费用,因此在兼顾环保性和经济性的前提下,实验确定的合适气液比值为10:1。

2.3 吸收液类型及其浓度对脱硝率的影响

2.3.1 H2O2浓度对复合吸收液脱硝率的影响

……

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有