利用熔铁浴高温粗煤气冶炼DRI的能耗估算

2021-02-03

苏亚杰1,牛强2,杜英虎3,陈寿林4

1.山西焦煤集团有限责任公司2.中国科学院浙江研究院绿色氢能研究所

3.太原钢铁(集团)有限公司4.中国日用化学工业研究院

熔铁浴煤制气是指将煤炭颗粒喷吹进入熔融铁-渣的熔池中,同时将O2也鼓入熔池中,在熔融铁液-渣液的包裹密封中完成煤炭的气化过程。该过程具有反应速度快,粗煤气中不含焦油和CH4,熔渣层的S脱除率高,煤气含S低等优点。利用干粉煤加压气化高温粗煤气的显热冶炼DRI有显著的节能减排效果[1]。DRI竖炉压力为3~8 kg的常压,而煤制气炉是30~40 kg的高压,降压在生产技术上可行,但会造成煤处理量大幅度下降,使煤气和DRI大幅减产,因而煤制气技术限制了DRI的发展。而熔铁浴煤制气炉与DRI竖炉都是常压生产,可以满负荷生产[2]。熔铁浴煤制气技术在国内外已被研究多年,其机理及技术指标已基本清楚。其技术原理与煤制气熔铁床气化法[3]、HIsmelt SRV熔融还原炉炼铁技术[4]十分接近,与欧洲ULCOS项目联盟的HIsarna熔融还原、日本DIOS熔融还原、美国AISI直接炼钢工艺、日本与瑞典合作的CIG技术、日本住友公司的CGS技术都有类似之处[5]。因此,完全可以将已有成熟技术应用在熔铁浴煤制气技术上,用来生产直接还原铁(Direct Reduced Iron,DRI)。

本文依据某钢厂技术中心的DRI试验数据、熔铁浴煤制气炉的技术指标、参考HIsmelt SRV已经达到的喷煤和喷铁精矿粉的数量,估算利用熔铁浴高温粗煤气显热冶炼DRI的能耗,以期可为工艺应用及类似项目提供参考与借鉴。

1 工艺简介

1.1 熔铁浴煤制气工艺

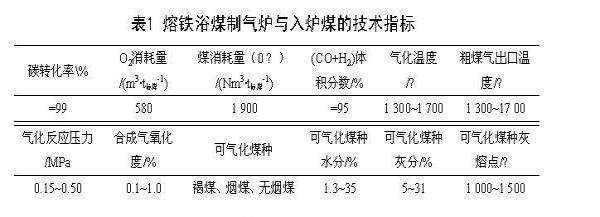

熔铁浴煤制气炉如图1所示,熔铁浴煤制气炉与入炉煤的技术指标如表1所示。由图1可知,在熔铁浴煤制气过程中,铁液在反应器中作为载体而存在,其消耗量较低,约<50 kg/t标煤,其可在回收粉尘中被循环利用;与熔融还原铁相比,熔铁浴煤制气炉抑制了FeO的生成,减缓了炉衬的侵蚀速度;在熔铁浴煤制气炉的中部和上部,可以考虑采用水冷壁技术来保护炉衬;此外,煤的灰分可以入渣,而高碱度CaO渣在吸收了S后可以排出炉外用于水泥生产。

1.2 熔铁浴高温粗煤气冶炼DRI工艺

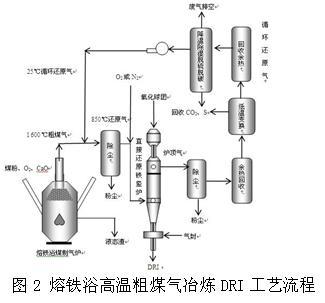

用熔铁浴煤制气工艺制得的高温粗煤气加热常温循环还原气生产DRI,可以全部利用粗煤气的显热,其工艺流程如图2所示。由图2可知:用1 400~1 700 ℃、压力为4 kg的高温粗煤气直接加热25 ℃、压力为4 kg、氢碳比>1.4的循环还原气,可将循环还原气温度加热到850 ℃;还原气体经除尘器除尘后进入DRI竖炉,与竖炉中的氧化球团矿对流接触,使加热后的球团矿生成DRI;DRI经竖炉底部气封排出竖炉,排出竖炉的DRI可以热装炼钢炉用于炼钢,也可以经热压成块冷却后储存备用或对外销售;循环还原气从竖炉炉顶部排出竖炉成为炉顶气,炉顶气排出竖炉的温度为400 ℃,压力为3 kg。炉顶气经除尘、水蒸气余热回收、CO低温变换H2,并在水洗降温至25 ℃以下脱湿和脱S、CO2后,形成循环还原气。炉顶气净化可以采用常规的化工煤气净化方法或气基DRI竖炉炉顶气净化方法。熔铁浴煤制气铁水消耗后会形成含铁粉尘,其经除尘器回收后可被循环利用。

2 利用熔铁浴高温粗煤气显热冶炼DRI的能耗估算

2.1 循环还原气加热球团的显热估算

还原气的温度、成分是生产DRI的参考依据。查表得到不同温度、成分条件下煤气、还原气的焓值,并进行相关转换如表2所示[6]。

计算加热球团所需显热如下。

由相关资料[7]查得,铁矿粉在1 000 ℃下的定压比热容为0.865 kJ/(kg·℃),则加热球团中铁矿粉所需热量:Q矿=0.865 kJ/(kg·℃)×1 000 kg×(1 100 ℃-0 ℃)=9.515×105 kJ。

设热量的有效利用率为66%,并不考虑黏结剂因素,则加热铁矿球团所需热量:Q=Q矿/66%≈1.442×106 kJ。

而1 000 kg球团矿产出DRI中的含铁量:m(MFe) =1 000 kg×69%=690 kg。

则加热球团所需显热的理论消耗量:Q/m(MFe)=1.442×106 kJ/690 kg≈2 090 kJ/kgDRI(kgDRI为1 kg直接还原铁)。

2.2 熔铁浴煤制气炉的投入与产出能源估算

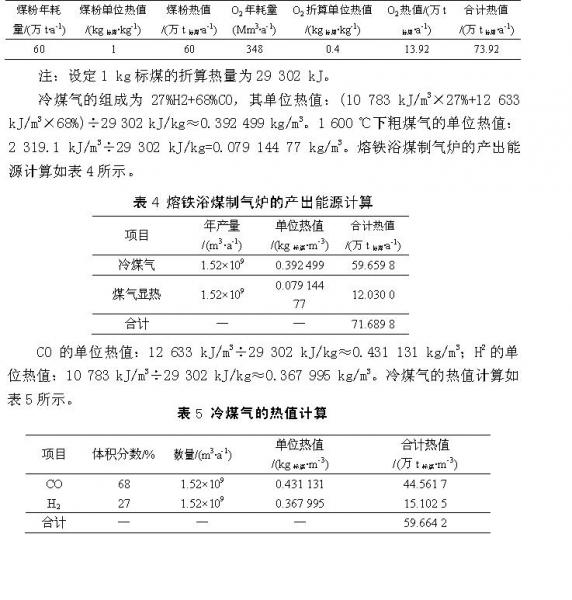

熔铁浴煤制气炉冷煤气的年产量:1 900 m3/t标煤×100 t标煤/h×8 000 h=1.52×109 m3/a。熔铁浴煤制气炉每年消耗的煤粉和O2如表3所示。

由表3、5可知,冷煤气的能源利用效率为59.664 2÷73.92=80.71%;由表3、4可知,熔铁浴煤制气炉的能源利用效率为71.689 8÷73.92=96.98%。

2.3 循环还原气循环3次后的显热保障程度

输入竖炉的还原气要循环3次才能用完,每次被使用1/3,其计算过程如图3所示。还原气还原铁后会生成H2O、CO2,其在还原气净化后被排出循环还原气系统,还原气净化过程可以回收CO2,排空N2。熔铁浴煤制气炉开炉时应先充N2,后输入高温粗煤气。

图3 还原气循环3次的计算过程

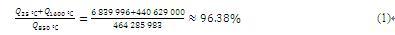

入炉还原气温度设定为850 ℃。计算850 ℃还原气需要的显热量:Q850 ℃=1 157.5 kJ/m3×401 111 m3/h≈464 285 983 kJ/h;计算1 600 ℃粗煤气的显热量:Q1600 ℃=2 319.1 kJ/m3×1 900 m3/t标煤×100 t标煤/h=440 629 000 kJ/h;计算25 ℃冷还原气的显热量:Q25 ℃=32.4 kJ×211 111 kJ/h3≈6 839 996 kJ。

利用1 600 ℃粗煤气的显热加热循环3次的还原气到850 ℃,其显热保障程度:

该过程的显热保障程度可以达到96.38%。此外,冷N2可用于开、停炉和调整(降低)还原气和还原竖炉温度;[I1] 通过减少冷煤气兑入量以保障入炉还原气和竖炉内需要的显热量。

3 DRI产能与能耗估算

天然气竖炉直接还原工艺的工序能耗对比如表6所示。由表6可知:Midrex工艺的气体消耗量(折标煤)[8]:318+16.48(天然气+O2)=334.48 kg标煤。

……

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有