钒钛铁精矿球团制备及其应用分析

2021-03-24

杨绍利1,廖鑫2,马兰1,李宏1

1.攀枝花学院2.攀枝花市应急管理局

前言

我国攀西地区的钒钛磁铁矿主要元素有铁、钒、钛,且还含稀有元素钴、镍、铬、钪、镓等。矿石具有低铁高钛、多元共生,结构复杂等特点,其资源极其丰富,其总储量占世界钒钛磁铁矿总储量的1/4,占全国储量的95%,其中含元素钛、钒各占世界35.17%、7.3%,综合利用价值极大[1-3]。钒钛磁铁矿物相组成为钛磁铁矿类、钛铁矿类、钴镍硫化物类和脉石类,组成极为复杂,造成易采、难选、难冶,经选矿可得到钒钛铁精矿、钛铁矿精矿、硫钴精矿三种产品,铁、钒、钛回收率分别为70%、47%、15%~20%。钒钛铁精矿TFe品位不高,杂质含量高,对钒钛铁精矿的综合利用极为关键 [4-5]。

攀西地区钒钛铁精矿综合利用主要有两种工艺,既高炉-转炉法与非高炉法,高炉-转炉法工艺已是相当成熟,非高炉法主要是指以气基或煤基直接还原为主的冶炼工艺,其能对铁、钒、钛有效回收利用,如转底炉—电炉熔分等[6-7]。此两种工艺都需要制备钒钛铁精矿球团。

1 钒钛铁精矿球团制备

目前,攀西地区钒钛铁精矿球团主要有两种制备工艺,一是作为高炉炉料的酸性氧化球团,二是应用于煤基直接还原的内配碳球团。

1.1 酸性氧化球团的制备

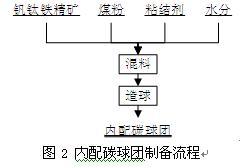

制备酸性氧化球团主要需要经过造生球、氧化焙烧等过程,具体工艺流程见图1。

竖炉由于其投资成本低,能耗高,生产效率低,可适用于中小高炉。带式焙烧机受燃料限制,具有区域性生产,且产品质量一般,适用于中型高炉。链箅机-回转窑球工艺由于其具有低能耗,原料适应性强,燃料适应性范围广,产能大,产品质量优,对环境友好等特征,综合考虑它将是以后球团制备工艺的主流,需要大力发展。回转窑在氧化焙烧过程中,温度升高,小颗粒易形成软熔物,球团矿液相增加,加上大量粉末易吸附到液相和大颗粒上形成结圈,结圈将严重影响球团矿质量与产量,增加设备作业负旦。目前,解决结圈问题关键在于优化预热制度、焙烧制度,合理配料等环节[10-11],只有解决好其易结圈等问题,才能更好服务于高炉。

在钒钛铁精矿酸性氧化球团制备过程中,合理的工艺参数主要影响其成球性能与冶金性能两方面,工艺参数的选择主要从原料配料与焙烧曲线两方面考虑。焙烧曲线的研究多数是大同小异,就不必叙述,特别是原料组份不同,其球团制备工艺参数也不一样,原料组份参数主要包括了矿物组成、添加剂和粘结剂等,我国学者利用不同原料配料对酸性氧化球团制备进行了研究。李乃尧[12]等对钒钛铁精矿添加不同质量分数的MgO,得出当MgO含量从1.25%升至2.34%,抗压强度略有下降,体膨胀率下降13.17%,熔融温度区间下降40%,提高了其溶滴性能。

吕亚男[13]等发现向钒钛铁精矿加入1.26%氧化镁和9%氧化铝时,对其熔融产物影响显著,在1500℃下还原10min,可得含96.9%的铁和0.52%的钒的生铁,及含66.13%的TiO2的渣。冯根生[14]等利用钒钛磁铁矿制备超高含钛氧化球团中发现,应尽量使用钙基膨润土粘结剂,当用低钛矿与高钛矿配比为4:6作原料,加入1.67%焦粉和3%膨润土制备出TiO2含量大于25%时,平均抗压强度达到2125N/个,可用于中小高炉。

张永康[15]利用高压辊磨提高物料比表面积为331cm2/g,-0.074mm含量提高12.3%,优化球团粒径,整个焙烧工序节能10.22kgce/t,成球率提高。

唐珏[16]等在添加高铬型钒钛矿配量对氧化球团性能影响中发现,在原料中配加40%高铬型钒钛矿时,其氧化球团抗压强度2475N/个,体膨胀率为19.2%,满足高炉生产要求,对高铬型钒钛矿综合利用提供了依据。

陈世强[17]等通过向酸性氧化球团添加硼镁复合添加剂,还原体膨胀率下降了7%,还原性得到提高,对氧化球团焙烧温度大幅降低,抗压强度大幅提升。

不同的原料配比对后续酸性氧化球团制备工艺参数影响极大,利用钒钛铁精矿制备酸性氧化球团还需解决几个关键问题,一是节能降耗,在保证球团达到进入高炉要求情况下,从多角度去考虑球团的氧化焙烧工艺,如配料、温度曲线等,这样企业才更有市场综合竞争力。二是尽量选择经济可行的添加剂、粘结剂,尽量提高TFe品位。三是严控酸性氧化球团还原时体膨胀率升高,其直接影响高炉炉况顺畅,一旦体膨胀率高于20%时,将带来灾难性后果。在酸性氧化球团制备过程中,不仅要考虑球团性能,还要综合衡量其经济可行性、环保等问题。

1.2 钒钛铁精矿内配碳球团的制备

内配碳球团的制备需要经过配料、造湿球等过程,具体制备流程见图2。

制备内配碳球团的关键技术是球团成型工艺,其主要采用压力成型的方式成球[18],该球团具有低温强度高,还原性好,原料适应性强等特点,能满足固定床上使用。

在钒钛铁精矿内配碳球团压力成型工艺中发现,影响球团质量的工艺参数包括矿物粒度、配碳比、水分、压力、粘结剂种类等,金属化率也是衡量球团冶金性能的重要指标,其中金属化球团的抗压强度主要与金属铁相和球团内孔隙的大小有关[19],而金属铁相和球团内孔隙的决定影响因素是原料配料。

李俊翰[20]等对钒钛铁精矿内配碳球团的强度性能进行研究,得出强度性能优化参数为: 铁精矿粒度-74μm 粒级占70%、配入0.5%粘结剂、压强10MPa、水分含量8%。此条件下抗压强度为78.74N/个,下落次数为31.6 次/个。

周兰花[21]等配入一定比例的Na2CO3进行还原研究,发现对碳气化反应有促进催化作用,在还原温度1260℃、还原时间30min的条件下,还原度达到94.56%,得到金属化率91.67%。朱德庆[22]等向内配碳球团加入不同添加剂,添加剂Na2SO4、 Na2CO3 、DA-2、DA-1均为分析纯化学试剂,添加剂对球团还原性影响显著,依次为DA-2> DA-1> Na2SO4> Na2CO3>无添加剂,其球团金属化率与TiO2、V2O5的回收率都得到大幅提高。

曹明明[23]等分别向钒钛铁精矿内配碳球团加入膨润土、糖浆及玉米面3种粘结剂,发现膨润土用量过多,大幅度影响铁品位、糖浆作粘结剂时脱模困难,且球团质量难以达到工艺要求,玉米面作粘结剂时各方面都能达到工艺要求,所制备的湿球团抗压强度为55.1N/个,落下次数为4.8次/个。

侯静[24]等发现水分因素对钒钛铁精矿内配碳球团爆裂性影响最大,大于7%时生球爆裂温度迅速降低,以成型压力为8MPa、5%的水分、配入0.6%的膨润土、原料粒度更多在80~120目之间的条件下,生球爆裂温度可达到900℃以上。

攀西地区钒钛铁精矿内配碳球团制备工艺参数还需从以下几方面综合考虑,一是提高球团强度性能,满足后序煤基直接还原需求。二是提高球团冶金性能,包括球团矿的还原性、低温还原粉化率、还原体膨胀率及软熔性能几个方面,目前,国内对于这方面研究较欠缺。三是提高铁、钛、钒的综合回收率,内配碳球团在加入粘结剂、添加剂时尽量不要带入杂质,影响炉渣TiO2的品位。

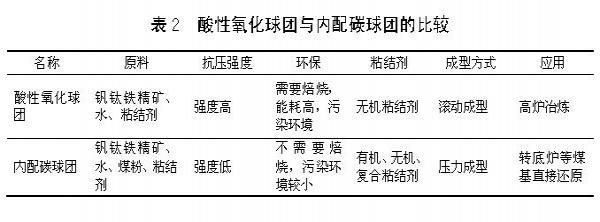

综上,酸性氧化球团用于高温还原,内配碳球团用于低温还原。它们的制备方式不同,其各方面性能也不一样,具体见表2。

内配碳球团可以使用有机结结剂,带入杂质较少,其冶金性能好、能耗低、对设备影响小、可连续作业、有利于铁、钒、钛的综合回收利用,由于其自然堆角小,便于布料。酸性氧化球团冶炼时低温与高温强度都很高,高温还原性好,但高炉渣中的TiO2难以回收利用,还原过程难于控制,对设备影响大。

2 钒钛铁精矿球团应用

钒钛铁精矿球团根据其后续冶炼工艺不同,就决定了其各自的应用领域,钒钛铁精矿酸性氧化球团主要应用于高炉冶炼、高炉的护炉料、气基竖炉还原,而钒钛铁精矿内配碳球团主要应用于煤基直接还原。

2.1 钒钛铁精矿酸性氧化球团的用途

(1)作为高炉冶炼的铁原料

高炉冶炼的炉料结构基本上都是高碱度烧结矿配加一定比例的酸性氧化球团矿,酸性球团矿配比在20%~30%,由于钒钛铁精矿在高炉冶炼的特殊性,钒钛铁精矿更适用于生产球团矿,其制备酸性氧化球团是高炉冶炼中最佳利用途径[25]。酸性氧化球团具有低温还原粉化率低,中温还原性良好,体膨胀率低,一般情况下体膨胀率都在10%以内,高温冶金性能良好,软化温度高,高炉配加酸性氧化球团矿后不会改变炉料软化区间位置低的优势,而且可以改善软化区间的透气性。同时,酸性氧化球团矿减少了粉尘污染,提高了TFe品位,降低了杂质,从而节约能耗,氧化焙烧易脱硫。

(2)用于高炉的护炉料

酸性氧化球团还作为高炉的护炉料,我国许多钢企出现了高炉炉缸烧出的恶性事故,炉缸的长寿与安全得到冶金工作者的高度重视,维护高炉长寿的决定因素主要是高炉操作与加钛护炉料[26],而酸性氧化球团TiO2品位约12%,能满足护炉料的需求,护炉料是在炉缸内形成高熔点含钛化合物沉积层(TiC、TiN),防止渣铁进一步侵蚀炉缸、炉底与耐火材料[27]。酸性氧化球团主要由Fe2O3和铁板钛矿(Fe2TiO5)组成[28],在还原气氛下,随着炉内温度不断升高,复杂Ti的化合物转化为含TiO2的炉渣,TiO2被逐步还原生成Ti,最后与C、N结合生成TiC、TiN,大部分溶于铁水,当含钛量高于铁水的饱和溶解度时,TiC、TiN以固体结晶被析出沉积在炉墙上,当沉积量达到一定厚度时,就能达到护炉的效果,沉积得越多,护炉效果就越好。

(3)用于气基竖炉还原原料

酸性氧化球团在气基竖炉还原中,是以气体作为还原剂,气体主要成份为H2、CO,还原气体由下至上经过球团矿,在低于酸性氧化球团矿软化温度的情况下,将球团矿逐步的预热、还原得到金属化球团,球团矿在还原带停留时间一般为6小时。此工艺具有生产规模大、环境友好、碳排放量少等特点,其还原产品杂质少,提高了产品质量,发展前景非常可观。韩子文[29]等在钒钛磁铁矿气基竖炉还原实验中发现,利用钒钛铁精矿制备的酸性氧化球团,其球团物理性能与冶金性能都良好,能够满足于气基竖炉生产球团指标要求。师学峰[30]等在气基竖炉还原研究中发现,在还原温度为1000℃,还原时间2h,还原气氛为55%H2、21%CO、24%N2,气流量13.26L/min条件下,对球团进行还原,得到还原率为96.72%,金属化率为92.05%。以钒钛铁精矿酸性氧化球团为原料使用气基竖炉还原成为可能。

2.2 内配碳球团作为煤基直接还原的原料

内配碳球团可用于转底炉、车底炉、回转窑、煤基竖炉等煤基直接还原工艺,其中转底炉直接还原工艺是我国特别推荐的第三代炼铁新工艺,综合回收利用了铁、钒、钛。在转底炉生产过程中需要经过运输、布料、还原、出料等,各方面因素都影响着炉底的顺畅和效率,钒钛铁精矿内配碳球团因其具有能耗低、冶金性能好、生产周期短、成本低、污染较少等特点,对于直接还原生产金属化球团时获得较高金属化率极为重要。金属化球团经电炉深还原—熔分得到含钒铁水与电炉渣,此时电炉渣含TiO2品位约50%[31],相比高炉渣的品位约22%,电炉渣具有非常好的利用价值,实现了钛的回收,可用于硫酸法生产钛白原料。

钒钛铁精矿球团的制备工艺与其应用领域发展息息相关。目前,国家大力号召节能减排,气基竖炉还原和煤基直接还原工艺由于其节能环保、产品优质、综合回收利用了铁、钒、钛等特点[32],将会是以后的发展方向,原料的球团制备技术是其关键技术之一。

3 结语

(1) 钒钛铁精矿球团主要包括酸性氧化球团和内配碳球团,酸性氧化球团可应用于高炉冶炼、高炉的护炉料、气基竖炉还原,内配碳球团应用于煤基直接还原。因最大化的综合利用钒钛磁铁矿,响应国家号召节能减排,气基竖炉还原和煤基直接还原工艺将会有更好的前景,原料的球团制备技术是其关键技术之一。

(2) 在工业上生产酸性氧化球团时,链箅机-回转窑球团法因其具有独特的优越性,更适合未来的发展,但需通过优化预热制度、焙烧制度,合理配料等环节,解决其易结圈等难题。利用压力成型造球内配碳球团,其球团低温强度性能好,冶金性能好,促进了煤基直接还原工艺的发展。

(3)在制备钒钛铁精矿酸性氧化球团与内配碳球团过程中,对球团制备工艺参数进行优化极为关键,特别是原料配料环节,根据其应用于不同领域,需要综合考虑结合球团的物理性能与冶金性能进行研究,提质降耗,综合回收钒钛铁精矿中有益元素。

关注“driinfo",手机上同步看直接还原、钢铁业内文章

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有