氢冶金原理及工业化应用研究进展

2021-08-09

盐城市联鑫钢铁有限公司

1 氢冶金基础研究

根据冶金反应过程的基本原理,氢冶金技术的研发务必要按照氢冶金热力学、动力学以及工程学的理论去策划。热力学决定冶金反应过程的方向、平衡前提以及范围,动力学探索冶金过程的速度、效率、激励以及制约步骤,工程学探究冶金过程的宏观输送几率、单元操作以及反应器特点;把这三个方面进行有机联合,寻找到能够有效提升反应效率的办法,改善在实操中出现的问题,实现工程化推行氢冶金的目标。

1.1 氢冶金概念的提出

氢冶金的定义是在碳冶金的观念之上被提出来的。碳冶金是钢铁工业具有象征性的发展形式,冶炼的基本反应式是:Fe2O3+3CO =2Fe+3CO2,还原剂用的是碳,产出了二氧化碳。氢冶金的基本反应式是:Fe2O3+3H2=2Fe+3H2O,还原剂是氢气,最后产生了水,并且二氧化碳的排放量是零。长期以来,碳都是钢铁企业中最重要的还原剂,并且还能产生大量的二氧化碳,造成二氧化碳大量排放。非碳冶金的意思就是不用含有碳的物质作为燃料,不用含有碳的介质作为还原剂的冶金经过,氢气是一个很好的还原剂以及清洁燃料,把氢气代替碳用来当作还原剂和能量来源的氢冶金技术研发,可以扭转钢铁行业现在的市场环境以及发展状况,是发展低碳经济最佳选择,可以给未来冶金产业的长远发展提供保障。

1.2氢冶金热力学

温度提升之后,平衡系统里面的CO和H2O的比例也会增高,H2和CO2的比例反而会降低,所以说升高温度可以很好的提升氢气的使用率。

碳太多的时候,只经过喷吹H2是不能把反应碳的热负荷会减少的,在高温条件下,氢虽然可以和氧化铁产生反应,但是还可以和H2O产生反应,进而让H2O再次蜕变成H2。

1.3氢冶金动力学

氢还原氧化铁的动力学条件要优CO,氢气的传质速率明显高于CO的传质速率[1];富氢煤气或纯氢与CO相比,还原动力学条件得以改善。CO还原氧化铁是放热反应,H2还原氧化铁是吸热反应,因此如何持续向反应区供给热量是富氢或纯氢还原的技术难点。

1.3.1低温氢还原

低温氢还原的关键技术是如何强化氢与铁矿的反应速率,提高过程效率。从动力学来看,氢在低温下还原铁矿的反应速率较慢,平衡气相中氢气的浓度较高。为提高低温下直接还原反应的速率,可采取的技术措施有两种[2]:一是降低反应活化能,通过物理场的作用将H2激活成为H或H+用激活态氢在低温下可以将铁矿还原成金属铁;二是提高反应物的表面积,即减少铁矿的粒径;粒径从 45µm 降到5µm,反应面积可提高81倍。

铁氧化物低温氢还原反应初期在界面局部活性点位置发生,并向内扩展形成小的孔洞,生成的活性铁通过表面扩散等生成突起,并逐渐发展;多孔的产物结构可以使气体还原反应物和气体产物均能够顺利扩散,界面反应能够顺利进行。

低温时,烧结过程较缓慢,产物结构不影响气体的扩散,因此低温氢还原过程是界面反应控速。随着温度的升高(高于 700℃),烧结过程加速,产物烧结对反应速率的影响逐渐增大,反应控速环节逐渐由界面反应控速向扩散控速转变。低温氢还原(低于1000℃)需要解决的问题是在影响气体扩散的致密结构形成前,控制前期化学反应速率快速增大,在致密产物结构形成前结束还原过程。

1.3.2高温氢还原

高温氢还原的关键技术是向铁浴炉下部喷吹氢气或富氢气体,通过控制碳的燃烧率,用氢气来代替碳作还原剂。在铁矿还原反应温度大于1000 ℃时,富氢气体的热力学利用率随着氢含量的增加而提高,因此提高 H2/CO 有利于提高氢还原的综合利用率。同时,提高 H2/CO 铁矿还原所需的热量增加,增加炉内供热量就须加大还原气体的总量,这样反而会造成气体利用率的降低。这使得高温氢还原炉内的气体成分和气体利用率较难达到最优化的协调统一,即反应炉内的热量传输和化学平衡间的矛盾决定了富氢气体一次利用率极限的存在。

2 氢冶金工艺进展

2.1传统冶金流程氢能利用

传统钢铁生产过程中会产生大量氢资源,如焦炉煤气。基于氢冶金学原理,向高炉中喷吹煤、焦炉煤气、天然气和塑料等均是传统高炉氢冶金技术开发的试验和实践[3]。

(1)高炉喷煤。喷煤是富氢还原应用于传统高炉的典型案例。高炉喷烟煤首先在高温条件下气化,产生的碳氢化物以铁氧化物作触媒高温热裂解成氢气,与铁矿进行反应,提高了高炉的还原效率和改善了其技术指标。为克服喷煤带来的负面影响,采用了一些高炉喷煤新工艺,如以富氢煤气代替煤粉从风口喷入高炉,使喷吹过程更加高效节能。

(2)煤气化技术。煤气化技术是一个热化学加工过程,以氧气、水蒸气为气化剂,在高温高压下通过化学反应将煤或煤焦中的可燃物转化为可燃气体。煤气化技术在化工领域已广泛应用,利用不同制气方法所获得的还原性富氢气体对低碳冶金具有借鉴意义。

(3)高炉喷吹废塑料(废橡胶)技术。高炉喷吹l kg废塑料,相当于1.2 kg 煤粉。废塑料成分简单,含氢量是煤粉的 3倍,高炉每喷吹1t 废塑料可减排 0.28t二氧化碳。废塑料、橡胶以其优良的加工性能与耐用性使其可得到回收利用,但需要塑料的分类加工政策支撑。

2.2 国外氢冶金工艺进展

国外多家钢铁企业对氢冶金进行了深度布局,项目大都进入了建设或者试验阶段,其中典型的项目如表1所示。

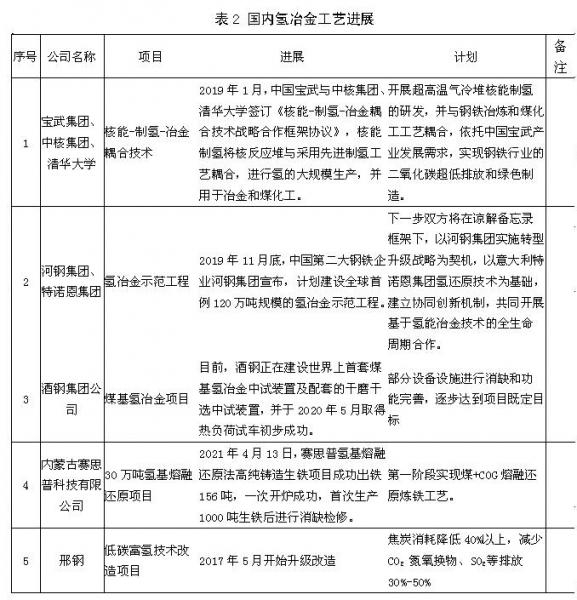

2.3国内氢冶金技术开发

我国氢冶金工艺研究起步较晚,钢铁企业近年来开始布局氢冶金领域,在钢铁行业面对去产能、调结构、促转型的形势下,氢能行业和钢铁企业合作可形成互补双赢效应。氢能利用可帮助钢铁企业实现节能减排、产业延伸和转型,钢铁企业可为氢能行业提供更多更具规模的产业化示范[4]。

2.4氢制备技术

发展氢能的基础是利用含氢化合物规模化制取氢气。制氢方法主要包括电解水制氢、化石燃料制氢和生物质制氢。氢气须经压缩、运输、存储及转移等才能到达最终用户,氢气大规模产储运依赖于技术进步和基础设施建设,是氢能产业发展的难点[5]。

化石能源重整和水电解制氢是传统的制氢方法。化石能源重整制氢是将化石燃料与水蒸气混合,催化作用下生成氢气和二氧化碳,经变压吸附、膜分离蒸发产生高纯氢气。水电解制氢是将带中间隔膜的一对电极浸在电解液中,通电使水分解为氢与氧。化石燃料和电解水制氢的生产过程中均会排放大量二氧化碳,这些高碳的氢被称为“灰氢” 或“黑氢”。实现制氢过程低碳化,获得全生命周期意义上低碳的“蓝氢”及零碳的“绿氢”,需要在化石燃料制氢系统增加碳捕集和封存,或直接利用非化石燃料生产的电进行电解制氢。“化石燃料制氢 + 碳捕集和封存”是中短期低碳制氢过渡方式,远期非化石燃料发电进行电解制氢将逐渐成为主要低碳制氢模式。

生物质是地球上丰富的可再生资源,近年来生物质快速热解制取生物油技术得到较快发展。生物油可通过与水蒸气重整来制取氢气,为生物质制氢提供新途径。由于生物质能量密度较低,直接制氢的工业技术有待进一步开发。

3 氢冶金工业化推广方向

3.1 氢能在传统冶金流程的扩展应用

高炉炉顶煤气循环利用。高炉炉顶煤气循环利用工艺的核心是将高炉炉顶煤气除尘净化脱碳后,将还原成分(CO和H2)喷吹入风口或者炉身位置,回到炉内参与铁氧化物还原,利用CO和H2进一步改善高炉指标、降低能耗、减少CO2排放。

高炉喷吹含氢物质。高炉喷吹富氢介质主要包括天然气、焦炉煤气、废弃塑料、旧轮胎等[5]。高炉喷吹含氢物质后,氢参与铁矿还原,强化了高炉对原燃料的适应性,同时实现了高炉功能的多元化,对钢铁产业节能减排具有现实意义。天然气的主要成分是 CH4,与富氧热风一起由高炉风口喷入,可降低高炉焦比 ;北美和俄罗斯部分高炉喷吹天然气,喷吹量为 40~110 kg/t。焦炉煤气是荒煤气经化产回收和净化后的产品,将焦炉煤气喷入高炉有使高炉焦比降至 200 kg/t以下的案例。

塑料是石油化工产品,喷吹旧塑料不仅可治理“白色污染”,而且可实现资源的综合利用。废塑料用于高炉,包括分选、粉碎、造粒等环节,取代部分煤粉从风口喷入高炉,最高喷吹量已可达 60kg/t,理论废塑料最大喷吹量在 200 kg/t ;需要完善的工艺包括塑料造粒、脱氯处理等。

3.2氢冶金工业化创新路径

……

关注“driinfo",手机上同步看直接还原、钢铁业内文章

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有