钢铁厂含铁锌尘泥处置工艺综述

2021-09-08

刘晓轩,曹志成,刘安治,吴佩佩

宝武集团环境资源科技有限公司 转底炉事业部

引言

钢铁行业含铁锌尘泥目前的传统处理方法有3种:物理法、湿法和火法。物理法分为磁性分离和机械分离。方法简单易行,但操作费用高,锌的富集效率低,一般只作为湿法或火法的预处理工艺。

湿法工艺一般用于中锌(Zn15%~26%)和高锌粉尘(Zn>30%)处理,湿法工艺锌的浸出效率较低,浸渣难以返回钢厂原料循环使用,较难满足环保要求;单元消耗过多,浸出剂消耗过多,成本较高;设备腐蚀严重,大多数操作条件较恶劣;处理过程中引入了硫、氯等易造成新的环境污染;与现有钢厂技术不配套;与火法相比,其能源消耗和设备投资要少一些。

对比各种钢铁厂粉尘的处理工艺,火法工艺对含锌尘泥的处理生产效率高、处理规模大,是将来钢铁厂含铁锌资源化利用的主要途径。国内已实现产业化的冶金尘泥火法处理工艺主要包括小高炉工艺、OXCUP工艺、烟气磁化熔融炉工艺、回转窑工艺与转底炉工艺。目前,回转窑工艺与转底炉工艺工业化应用案例较多。

1 小高炉工艺

德国DK公司专门利用580 m3小高炉处理各类钢铁粉尘和废旧电池,每年处理欧洲各钢厂的45万t含锌粉尘,可回收28万t生铁1.7万t富锌粉,同时处理废旧电池达到2000 t/a左右。工艺过程即传统高炉炼铁模式,配套60 m2烧结机,烧结所用原料为转炉尘泥、高炉尘泥、轧钢铁皮、电池等固体废料及部分正常铁矿,高炉主要冶炼铸造铁,焦比为630 kg/t,煤比为70 kg/t,燃料比在700 kg/t以上,煤气利用率约为30%,高炉风口12个,风量65000 m3/h,日产铁量约1000 t。由于DK小高炉主要以各种固废为原料,入炉碱金属负荷约为8.5 kg/t,锌负荷则达到38 kg/t,高炉煤气除尘可回收富锌粉尘,其锌含量高达65%~68%,具有很高市场价值。DK小高炉工艺完全基于传统炼铁模式,各种设备及技术相当成熟,除了钢铁粉尘还能有效处理废旧电池。缺点是由于专门处理各类固废,高炉碱金属、锌等负荷极高,对长寿及顺行的危害影响也更严重[1-2]。小高炉工艺虽是钢铁企业最熟悉的工艺,但目前国家限制其发展,这也使国内含锌粉尘的处理主要集中在转底炉与回转窑工艺上。

2 OXCUP工艺

Oxycup工艺在墨西哥Sicartsa、德国TKS、日本新日铁、JFE 和我国太钢都有采用,部分竖炉工艺应用情况见表1所示[2]。德国蒂森-克虏伯钢铁公司在2004年对传统冲天炉进行改进,并于近年开发出了新型竖炉工艺,用于处理钢铁厂含铁类废物,其主要产品为铁水、熔渣和煤气。中国太钢引进该工艺,并于2011年4月投产。

表1 部分Oxycup工艺应用情况

|

应用企业 |

处理能力(t/h) |

投产时间(年) |

|

墨西哥Sicartsa |

80 |

1998 |

|

德国TKS |

25-50 |

2004 |

|

日本新日铁 |

60 |

2005 |

|

日本JEF |

80(双炉) |

2008 |

|

中国太钢 |

50×2 |

2011 |

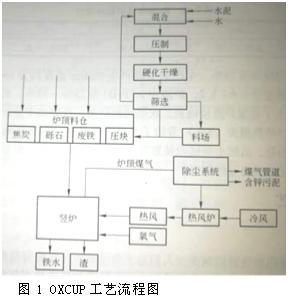

Oxcup工艺流程见图1,其内部还原过程见图2。含铁砖块、焦炭、添加剂和废钢通过炉料加料斗由竖炉上部加入炉内,竖炉内还原产生的烟气通过加料斗下面的环形排气室排出,经过净化和预热后再由竖炉的中部通入炉内,以供加热炉料和熔化渣铁。生成的渣、铁由竖炉下部排出竖炉[3-7]。

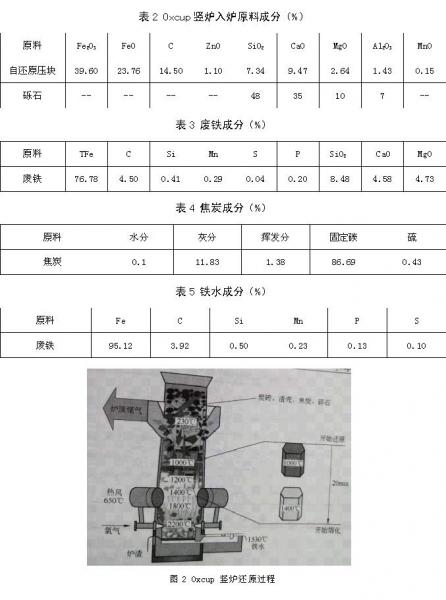

表2为Oxcup竖炉入炉自还原压块与砾石成分,表3为废铁成分,表4为焦炭成分,表5为典型铁水成分。

Oxcup竖炉中,500~620 ℃的富氧热风通过水冷风口的喷枪吹入炉子中,与焦炭反应产生1900~2500℃的高温,为铁氧化物反应生产铁水提供了高温条件。每生产1吨铁水消耗1100~1200 m3热风和150~200 m3氧气,以燃烧风口处的200~300 kg焦炭,一般热风中氧气浓度30%,最终铁水温度1500 ℃。

与高炉工艺相比,Oxcup工艺主要利用了焦炭的骨架作用,并最大程度发挥了焦炭的发热作用,炉内必须存在部分氧化性气氛,以保证焦炭的完全燃烧;而高炉为了维持全还原性气氛,其中的焦炭为不完全燃烧,这是两种工艺的本质区别[7]。

太钢于2011年投产了全球最大的OxyCup 竖炉生产厂。用钢厂自产残留物与废钢或渣壳混合制备自还原碳砖,工厂处理自还原碳砖的设计能力为60万t/a。输入的总炉料平均分配给熔化率相同的两座竖炉。用两座竖炉分别对传统碳钢粉尘和污泥以及类似的不锈钢残留物进行处理,以回收残留物中的铬和镍。第三座竖炉则作为这两座竖炉在维修期间的备用。工厂每年可运转8000 h。目前太钢的三座OxyCup 竖炉已停止使用[8]。

3 烟气磁化熔融炉工艺

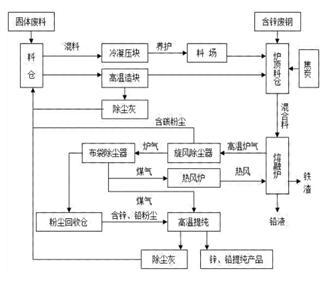

北京科技大学与卢龙金源铁鑫工贸有限公司发明的《一种熔融炉处理钢铁厂固体废料工艺方法》,以含锌、铅的高炉粉尘、转炉污泥、电炉除尘灰、渣钢以及废钢等为主要原料,进行冷凝造块或高温造块,经养护或冷却、整粒等操作后得到成品团块。成品团块与焦炭混合后送入熔融炉进行高温熔融,同时含锌废钢等废料也可按一定比例加入熔融炉,最终产生高温混合气体,混合气体在炉顶经过旋风除尘器,可将碳等元素分离出来,含碳粉尘可重新回收利用,剩余混合气体经布袋除尘器进一步分离,得到富锌、铅粉尘,回收用于高温造块、熔融炉热风预热及后续提纯工序。收集到的富锌、铅粉尘进一步提纯,提纯后可得到较高纯度的锌、铅产品。熔融炉底定期打开排铅口,收集铅液,得到粗铅,同时也可得到铁水和炉渣等产品[9]。工艺流程见图3。

其核心设备为熔融炉,炉顶料仓加入高温造块、冷凝块、焦炭、废钢等块状物料,保证炉内料层的透气性。

图3 熔融炉工艺

该工艺最先在河北秦皇岛卢龙县建成年处理30万t含铁锌固废产学研合作基地,后唐山鹤兴废料综合利用科技有限公司在河北唐山古冶区建成一期年处理冶金固废100万吨含铁锌固废生产线,可回收再生生铁30万t,硫酸锌30万t,氯化钾2万t[10]。

4 回转窑工艺

4.1 回转窑工艺介绍

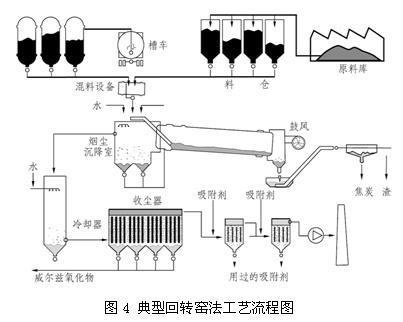

回转窑处理含锌的物料时,先将物料与还原剂(焦粉或煤粉)混合均匀,从窑尾加入具有一定倾斜度的回转窑内,随着窑的转动,炉料翻滚向窑头端流动。窑内燃烧产生的高温炉气与物料逆向流动,炉料中的金属氧化物与还原剂良好接触而被还原。窑内沿窑长各带的温度不同,最高温度达1100~1300 ℃。物料中的锌在回转窑高温条件下被还原为金属锌蒸发出来,后被氧化为氧化锌,随排出的烟气进入回转窑烟器处理系统,经过收集装置富集锌。处理高炉瓦斯灰等含锌粉尘时,约90%的锌进入气相。窑渣采用水进行快速冷却,后续采用进一步分选处理或返回烧结。其典型工艺流程见图4。

多数回转窑处理含铁锌尘泥时均采用粉料入窑,不同粉尘料进厂后堆放处理,铲车混匀,调配到水分约10%,甚至更高的水分,主要目的是防止物料在窑尾加入时尽可能少地被抽到烟气系统中,一般混合料中氧化锌含量在6-7%,含铁品位在15-20%,氯离子控制在10%左右。

典型的回转窑综合处理含锌粉尘工艺可以分为三个系统:回转窑直接还原系统、锌焙砂处理系统、窑渣选铁系统。

1)回转窑直接还原系统

2)锌焙砂窑系统

锌焙砂窑系统工艺流程:次氧化锌经皮带运输由下料管进入焙烧窑内,通入燃料点火,在700-850℃的高温中,将氧化锌中的铅、铟、锡、铋、氟、氯等元素从料层中挥发出来。烟气被带入收尘系统形成烟尘收集。从窑头排出的窑渣为锌焙砂,经水淬冷却后供电炉炼锌系统使用。

3)窑渣选铁处理系统

窑渣选铁处理工艺流程:含铁窑渣加湿经皮带运送至球磨机内,经球磨机球磨成矿浆后进入磁选机进行磁选,磁选分离出铁粉和尾泥,铁粉可进一步经分级产出高纯铁粉和铁精粉,高纯铁粉经干燥后外售,铁精粉直接给烧结厂作为原料使用。尾泥经脱水后销售下游企业。

4.2 主要维修及故障处理

回转窑作业率在90%左右,5-6个月检修一次,每次检修周期约20天。

主要是更换窑内耐火材料(主要是耐火砖),根据生产情况,耐火材料有脱落段需要更换,多发生在窑头部前15米的高温段,但也有发生在窑内其它位置的。

回转窑结圈是回转窑生产面临的主要问题,这与原料有关,也与操作工的操作有关:为了减少结圈情况,尽量减少原料中的含铁量,要求入窑原料中含铁量少于20%,同时应加强窑操作工培训,进一步熟悉回转窑操作。回转窑结圈对回转窑生产而言是一种正常现象,结圈不严重时,生产过程中多会自行脱落、或通过调节窑操作和进料、风量将结圈处理掉。

另外,如果原料中氯离子含量过高,会造成冷却管堵灰或烟气收尘系统布袋粘灰堵塞情况,需要及时清理积灰、更换堵灰布袋,同时降低原料中氯离子含量。

5 转底炉工艺

关注“driinfo",手机上同步看直接还原、钢铁业内文章

相关文章

[错误报告] [推荐] [收藏] [打印] [关闭] [返回顶部]

已有

已有